东北大学RAL自主创新开发的

中厚板超快冷技术获得重要进展

――2011年回顾之一

临近2010年岁末寒冬,东北大学自主开发的超快冷技术(Ultra-fast Cooling,简称UFC)却迎来了明媚的春天。以超快冷技术的应用为契机,以管线钢为代表的高强钢中厚板的生产进入了发展的快车道。从12月8日以来,首秦超快冷设备开始大批量应用于厚度17.2mm的X70的生产,目前已通过超快冷生产X70累计7万余吨,板形合格率(热矫后)由低于10%提高到95%以上,一次检验性能合格率由75%提高到95.3%,抽检的DWTT落锤性能合格率超过90%。三定尺钢板小时轧制块数由18块/h提高到最高27块/h,两定尺钢板小时轧制块数最高可达31块/h。试制钢板性能满足X70要求,部分钢板性能满足X80水平。针对X70经超快冷冷却后强度有较大的富裕量的特点,实现了17.2mm X70管线钢的减量化生产,化学成分不含有Ni、Mo、V等合金元素,经济效益十分明显。其它高强钢的试轧也取得了良好的效果,高强钢生产的瓶颈正在获得重要突破。

东北大学自主开发的超快冷设备

1 管线钢等高强钢的生产状况

为了节省钢铁材料和提高材料的利用效率,钢铁材料发展的一个重要趋势是研发和应用高强钢。因此,高强钢的生产一直是热轧中厚板行业的重头戏。管线钢是具有代表性的高强钢,对国家能源工业的发展具有极为重要的意义。国际、国内管线钢市场火热,对管线钢的需求十分旺盛。我国自九五期间即开始进行中厚板管线钢的研发和生产,我国自行研发的X70和X80中厚板管线钢可以大批量生产,应用于西气东输等重要的关系国计民生的工程。

但是一些中厚板厂在生产X70和X80管线钢的过程中,一直受困于板形不良、性能波动、性能不均匀、合金元素用量大等问题,生产成本居高不下。时至今日,受金融危机的影响,一些厂的管线钢生产处于盈亏边缘,甚至入不敷出。

目前国内中厚板轧机普遍配置的轧后冷却设备采用层流冷却,一般存在着冷后板形不良和冷速不足的问题。为了提高单位时间内的冷却速度,常规的层流冷却设备必须采用大水量冷却。大量的冷却水落在钢板上表面无序流动,并形成较厚的冷却水层(尤见于宽厚板生产线,钢板较宽,排水不畅)。能量低压的层流水不能穿透厚的冷却水层,起不到新水冷却的效果。残余冷却水的无序流动形成不均匀分布的膜沸腾和核沸腾,引起终冷板形不良及温度分布不均匀等问题。冷却后钢板经3~5道次矫直后可能暂时平直,但是由于存在较大的残余应力,钢板空冷至300℃以下时(严重时甚至在300℃上),极其容易产生瓢曲现象。所以,目前层流冷却设备普遍存在的问题是冷却速度低,达不到工艺要求;板形控制质量很差。虽然国内有些新建宽厚板生产线引进的冷却设备集管喷出的压力喷射冷却水可以穿透残余冷却水层,冷却效率可以满足要求,但由于喷嘴(集管)布置方式及设备形式存在问题,在残水区域大量的残余冷却水形成不均匀冷却。终冷温度较低的钢板,极其容易出现板形问题。所以,目前国内引进的压力喷射冷却设备虽然在冷却能力上可以达到工艺要求,但是冷却中的板形问题却一直未得到很好解决。

由于上述限制,为了保证产品性能,生产厂不得不提高Ni 、Mo 等合金元素含量。例如,X70管线钢在合同要求保证DWTT的时候,需要添加适量的Mo和Ni,同时还要添加一定量的V。这必然提高生产成本,恶化钢板的焊接性能。同时由于冷却不均、冷却能力不足,钢板的性能不稳定,切头、切尾量增加,降低了性能合格率和成材率。

因此,寻找一条合金添加量低、板形良好、生产效率高、工艺稳定的低成本管线钢生产工艺、装备和技术,一直是国内各中厚板厂的攻关目标。

2 超快速冷却系统的开发和特点

生产工艺的创新离不开工艺装备的创新。东北大学基于多年淬火机研发项目的成功经验和新一代TMCP技术的原理,自主开发了超快速冷却设备(ADCOS-PM)。超快冷设备的喷嘴与钢板的距离较近,以一定的角度沿轧制方向将一定压力的水喷射到钢板板面,将板面残存水与钢板之间形成的气膜吹扫掉,从而达到钢板和冷却水之间的完全接触,实现完全的核沸腾。因此超快冷设备可以实现轧件的高速率的冷却。根据首秦4300mm宽厚板轧机的实测数据,在板形可控的前提下,UFC的冷却速率较ACC的冷却速率提高1倍以上,20mm钢板最大冷速可达40℃/s,40mm钢板最大冷速可达20℃/s,且冷却速率可根据工艺需要进行调整(如20mm的钢板冷却速率调整范围为15~40℃/s)。合理设计的集管结构,可以实现轧件全宽范围上的均匀冷却,从而得到平直度极佳的无(低)残余应力的中厚板产品。

根据所采用集管的特点,对超快冷部分进行了适当的分区,对于集管的沿轧件纵向的配置方式和集管参数进行了优化。为了清除残水,采用了软水封等技术措施,所以可以保证在高冷却速率条件下的极其均匀的冷却,为提高钢板的冷却质量、控制钢材的相变提供了强有力的手段。

3 超快冷设备应用于首钢秦皇岛金属板材公司4300轧机

首秦4300中厚板轧机引进SMS公司ACC系统,设计时在ACC系统前面预留的一段位置,拟用于安装DQ装置。在综合考虑了国内外冷却设备的特点和优势之后,针对首秦引进ACC冷却装置冷却能力不足及板形合格率低等问题,首秦公司决定在预留DQ位置上新增一套东北大学开发的超快速冷却设备。该冷却设备兼有UFC和DQ两种功能。这是首秦公司主轧线上惟一的一套大型国产设备。

首秦超快冷装置(UFC)项目由东北大学技术总负责,采取关键技术、设备自主开发和集成的建设方式。整套超快冷设备由东北大学完成设计、供货。该项目于2008年立项,于2010年4月初完成安装,并于2010年4月底完成热负荷试车,之后进行了板形调试、模型调试和工艺品种开发调试。目前在首秦超快冷装置上完成开发的品种有X70、07MnCrMoVR、SQ550、E36、Q370q等。

4 超快冷技术在管线钢生产中的应用效果

首秦公司在生产管线钢的过程中同样遇到了板形问题和性能波动问题,因此决定采用超快冷设备生产X70,首次试验即在板形控制上取得了良好的效果。接着,首秦公司、首钢技研院和东北大学组成联合攻关小组,针对管线钢生产中的几个难点技术展开研究,为首秦公司管线钢的批量稳定优质生产保驾护航。

超快冷冷后钢板至冷床时的板形

在管线钢利用超快冷生产的初期阶段,在原有管线钢生产工艺的基础上,采用UFC,尽量提高冷速,发现成品强度严重超上限,特别是头尾屈服强度甚至达到了700MPa。随后适时进行冷速控制并调整终冷温度,成品性能命中率明显提高。由于X70的性能要求波动范围较小,屈服强度和抗拉强度均有严格的上下限的限制,故及时将超快冷二级控制系统投入使用,实现了修正计算和自学习计算等功能,大大提高了终冷温度命中率。同时目前经超快冷生产的管线钢温度控制精度可达±20℃以内。为了防止强度超上限,在合金元素的设计上,采用了无Ni、无Mo 、无V和无Cr的减量化设计方案,取得了节省合金、降低成本、稳定强度的良好效果。

长度方向的温度均匀性控制是衡量冷却系统控制水平的一个重要指标,采取的主要控制手段为微加速度控制和头尾遮蔽控制。微加速度控制主要解决头尾温度梯度的问题。东北大学认真分析钢板头尾过冷的原因,根据超快冷设备特点及工艺优势,开发了独特的速度遮蔽方法(专利技术),实现了头尾温度的精确控制且不依赖于阀组配置水平,可有效降低头尾过冷段并大幅度提高头尾性能的命中率。目前经超快冷生产的管线钢头尾温度精度可控制在目标温度±25℃以内。由于长度方向温度控制稳定性提高,切头、切尾量明显降低。目前,首秦的切头、切尾量,已经由原来的总共900mm降低到600mm,收得率明显提高。

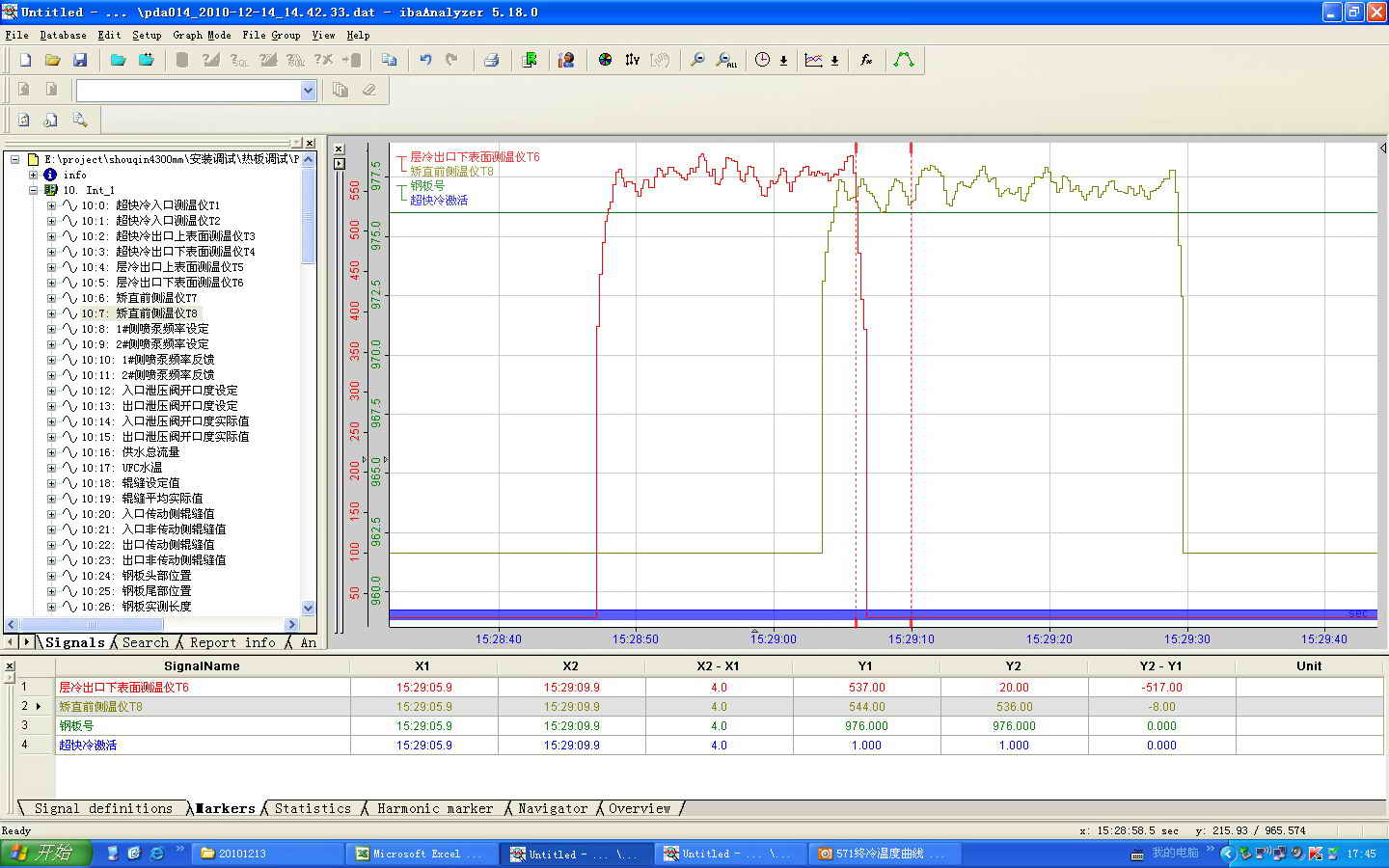

超快冷冷后钢板纵向温度分布

从12月8日以来,首秦超快冷设备开始大批量应用于厚度17.2mm的X70的生产,目前已通过超快冷生产X70累计超过4万吨,板形合格率(热矫后)由低于10%提高到95%以上,一次检验性能合格率由75%提高到95.3%,抽检的DWTT落锤性能合格率超过90%。三定尺钢板小时轧制块数由18块/h提高到最高27块/h,两定尺钢板小时最大轧制块数为31块。试制钢板性能满足X70要求,部分钢板性能满足X80水平。针对X70经超快冷冷却后强度有较大的富裕量的特点,实现了17.2mm X70管线钢的减量化生产,化学成分不含有Ni、Mo、V等合金元素,经济效益十分明显。