1生产现状

目前世界利用薄板坯连铸连轧工艺生产电工钢的厂家主要有:AST、TKS、Hylsa、NucorCrawfordsville、西班牙ACB、邯钢、唐钢、通钢、武钢、包钢、涟钢和马钢等。继德国蒂森1999年首次利用CSP流程生产无取向电工钢之后,意大利AST钢铁公司在特尔尼(TERNI)建成的CSP流程也实现了无取向硅钢工业化生产,其中包括3.2%Si高牌号无取向硅钢。

国内方面,继钢铁研究总院、武汉钢铁(集团)公司、马鞍山钢铁股份有限公司共同承担的“十五”国家科技攻关项目“薄板坯连铸连轧生产电工钢新技术研究”攻克了薄板坯连铸连轧无取向硅钢生产流程技术难关。典型牌号(50W540、50W600、50W800)无取向电工钢在马钢CSP线得以生产后,武钢、涟钢、唐钢、邯钢、通钢和包钢均有采用薄板坯连铸连轧流程生产无取向电工钢。薄板坯连铸连轧流程在国内电工钢生产领域得到迅速推广与发展,但无取向电工钢产品方面仍集中在中低牌号,尚未涉及高牌号无取向电工钢。

2生产无取向电工钢的技术分析

2.1组织演变规律和夹杂物特点

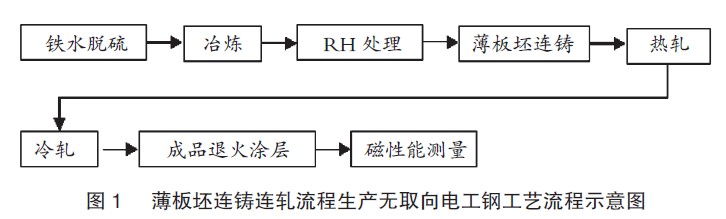

以现场CSP流程生产的50W600牌号无取向电工钢为例,介绍薄板坯连铸连轧流程生产无取向电工钢的组织和夹杂物特点,其制造工艺如图1所示。

2.1.1生产50W600牌号无取向电工钢的组织演变规律

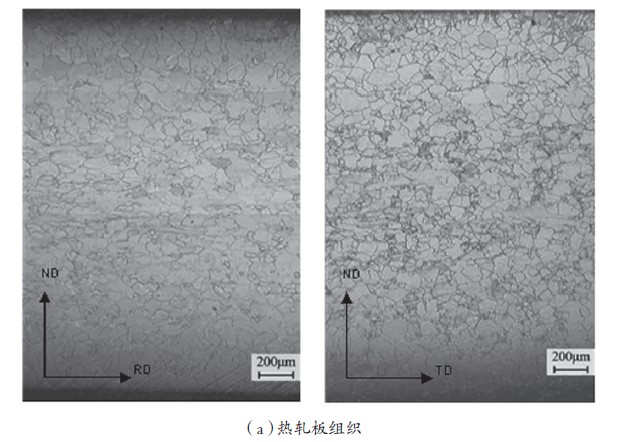

薄板坯连铸连轧流程生产50W600牌号无取向电工钢的组织如图2所示。热轧板组织大部分为等轴状铁素体,晶粒尺寸和分布状态从边部至中心有一定差异。边部晶粒主要为铁素体等轴晶,平均尺寸约为40μm,形状呈不规则的多边形。约1/4厚度截面处的晶粒长大,尺寸约为75μm,形状仍以不规则多边形为主;中心处的大部分晶粒仍然发生了再结晶,有少量拉长的纤维状组织,平均晶粒尺寸进一步增大,大部分在100μm以上。冷轧板沿着轧向被拉长,晶粒呈条状纤维态,宽度为10-30μm左右。退火后的显微组织为等轴铁素体,平均晶粒尺寸为51.8μm,晶界清晰且较规整,均匀化程度较好。

2.1.2生产50W600牌号无取向电工钢的夹杂物特点

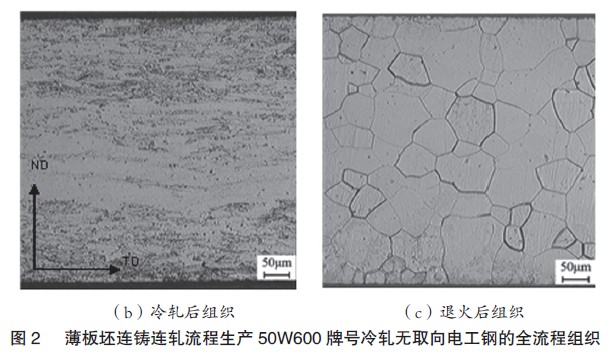

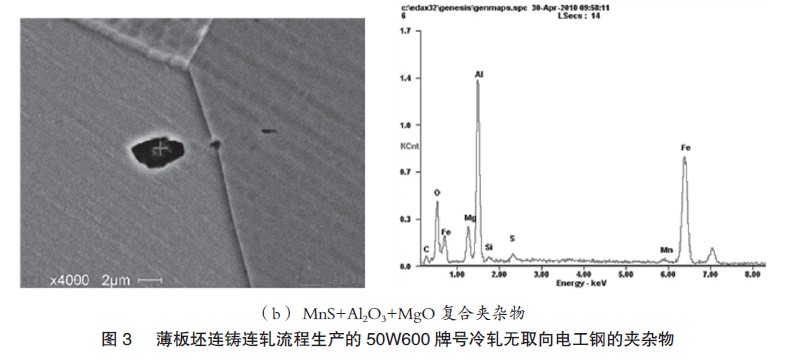

薄板坯连铸连轧流程生产50W600牌号无取向电工钢成品退火板的析出物主要为AlN+MnS的复合析出物,多为条棒状,尺寸在2μm左右,其形貌及能谱如图3(a)所示。退火板中还发现少量MnS+Al2O3+MgO复合夹杂物,呈不规则多边形,尺寸在3μm左右,如图3(b)所示。

2.2技术优势

1)较好的铸态组织。相比传统厚板坯(210-250mm),高温时采用快速冷却工艺的薄板坯(如50mm厚)其凝固时间仅为传统厚板坯的1/15-1/10。组织均匀细小,改善了成分波动,从而减少了溶质原子的偏析。对于电工钢生产来说,薄板坯连铸连轧流程可减少连铸坯出现内裂纹;降低元素偏析程度有利于改善铁损和磁性能的时效性。细小柱状晶本身属于(100)[001],即对磁性能有利的立方织构,使最终产品磁感应强度较传统产品更高。此外,可采用液芯压下技术,细化晶粒,有利于改善中心偏析和疏松。

2)准确的温度控制。无取向电工钢的生产要求板坯加热温度不能过高,以防止第二相粒子重新固溶,并在热轧及后工序热处理过程中再次细小弥散析出,阻碍晶粒长大,恶化成品铁损。然而,又要求终轧温度相对较高,有利于第二相粒子的粗化聚集,促进晶粒的长大,改善铁损。因此,板坯加热温度一般控制在1150℃左右,而终轧温度控制在850-950℃。这对看似矛盾的生产控制原则在传统厚板坯工艺流程中因精轧前粗轧环节带来的大幅温降而难以实现。而薄板坯连铸连轧流程在此方面有固有优势,并且由于省去了粗轧环节,使终轧温度精度也得到更好控制,带钢磁性更加均匀。

3)良好的成品板型。电工钢市场尤其是无取向电工钢领域竞争日益激烈,合格的磁性能已无法满足用户的需求,成品板形及表面质量已成为产品竞争的重要因素。薄板坯连铸连轧流程由于带坯断面温度均匀,纵向温度波动小,热轧板板形和尺寸控制精度更高。热轧原料尺寸质量的提升,为冷轧生产提供优异条件。提升冷轧后产品质量,使最终成品叠片系数提高,更好满足下游用户的需求,提高市场竞争力。

4)能耗低、成材率高。薄板坯连铸连轧流程板坯均直接热装,采用辊底式加热炉均热,有效减少板坯中间冷却和再加热过程浪费的能耗,对降低任何钢种的生产成本都是有利的。此外,相比传统流程长时间的加热过程导致的氧化烧损严重,薄板坯流程烧损小。同时还降低了轧制中的边裂,减少了切边量,提高了成材率。

2.3技术难点

尽管薄板坯连铸连轧流程有以上优点,但在国内采用该工艺流程生产无取向电工钢的时间还不到十年,仍有不少技术难关尚未攻克。目前存在的可能影响无取向电工钢质量的潜在问题如下。

1)铸坯浇注质量。铸坯易产生边裂;浇注过程辊缝收缩程度大,使铸坯受到夹持力,内部质量不佳。

2)带钢表面氧化铁皮较重。相对比传统工艺,薄板坯流程表面氧化铁皮更难去除,除鳞水压力高达40MPa。对硅含量较高的无取向硅钢,氧化铁皮较其他钢种更难去除。意大利AST公司和马钢在生产中均遇到过氧化铁皮严重难以酸洗的问题。

3)瓦楞状缺陷。尽管薄板坯工艺能改善铸态组织,提高等轴晶比例,但总体晶粒细小。尤其是在低碳(<50ppm)、硅较高(≥1.7%)的牌号(约50W470及以上牌号)的无取向硅钢薄板坯连铸过程中无电磁搅拌,导致柱状晶比例高。且热轧过程中无相变,细小柱状晶难于被破碎,产生纤维状组织,并遗传至后工序乃至成品表面产生几微米宽的瓦楞状缺陷。这也成为薄板坯连铸连轧流程生产无取向电工钢产品结构过程中亟待解决的一个关键问题。

4)夹杂物尺寸。从目前薄板坯连铸连轧生产的实践经验来看,此流程由于夹杂物含量较高和热轧板中第二相析出物尺寸较传统流程略小,与无取向电工钢工艺控制过程中希望热轧板中杂质元素尽可能以粗大第二相的形式存在的原则相悖,因此在生产更高级的无取向电工钢(如高牌号及薄规格)难度更大。

3发展趋势

国内薄板坯工艺生产无取向硅钢的历史不足十年,有着广阔的发展空间,其发展趋势如下。

1)高牌号产品。目前武钢CSP厂产品结构仍只覆盖中低牌号,50W350及以上高级别产品仍依赖成熟的传统厚板坯流程。采用薄板坯连铸连轧流程生产高牌号无取向硅钢方面有着重大研究价值。钢铁研究总院连铸中心与马钢合作已展开了CSP流程生产高牌号无取向电工钢的系列研究项目,以期攻克薄板坯连铸连轧生产高牌号无取向硅钢(50W350及以上牌号)的技术难题。

2)高效电机用钢。随着世界各国纷纷重视环境保护和可持续发展及国家节能减排政策的颁布,能够满足电机小型化和高效化、同铁损水平下拥有更高磁感应强度的高效电机用钢已成为大势所趋。薄板坯连铸连轧流程生产无取向电工钢所特有的磁感较高的特点在高效电机用钢生产过程中可得到更好的应用。

3)特殊用途无取向电工钢。在国家“十二五”规划推出后,电动汽车行业相关研究迅速展开,钢铁研究总院开始电动汽车用高强度无取向电工钢的研制工作。此外,半工艺防锈无取向电工钢等方向的研究也已开展。

4)薄规格电工钢。当前,在燃料系、冷却系和空调系所用电机以及混合型电动汽车的驱动电机中,均选用0.35mm厚电驱动用电工钢。减薄厚度、大幅降低涡流损耗,是降低无取向电工钢综合铁损的最有效方式,也是降低一些特殊电机高频铁损的主要手段。减薄厚度能显著降低铁损,而对磁感的减弱程度则较小,因此薄规格电工钢必然成为发展趋势。薄板坯连铸连轧流程因其热轧、冷轧板板形的优势,为薄规格产品的生产提供了良好的原料基础,在此方向有着很大的发展空间。(项利仇圣桃赵沛干勇)

信息来源:世界金属导报