热镀锌锌锅设备是连续镀锌生产线中最重要的设备之一,锌锅更换设备的使用,使得在同一连续镀锌生产线内选择提供不同技术性能的合金涂料成为可能,德国某机械制造公司和新日铁合作,设计出一个带闭路循环的油冷升降系统。根据要处理的任务不同,该系统将其中一个待镀涂料的熔锌锅提升起来,并放置到生产线上。

1 灵活高效地更换锌锅

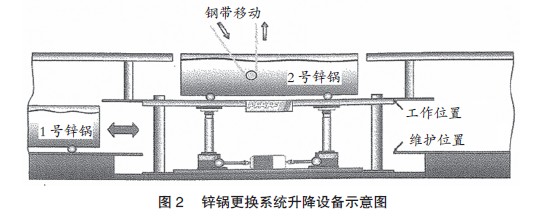

充满熔锌的两个锌锅放置在生产线(见图1)下一层,这些锌锅放置在导轨上,并由电机驱动行走。两个锌锅一般摆放位置是一个停放在升降系统左侧,一个在右侧。根据生产需要,一个锌锅从它的停放位置移出并放置在升降系统上,随即被固定住。利用该设备公司HSE系列产品中的一个升降元件自动完成锌锅锁定操作。在锁定后,重500t的锌锅提升约2m高,直到它正好在生产线的基面位置。提升过程大约需要20-30分钟。一旦达到上位,升降系统停止,转动装置(SHE 5.1系列)打开4个旋转支架。当这些支架完全打开后,将锌锅降低约200mm,并放置在旋转支架顶端。因此,提升元件只承受在提升及下降过程中的载荷。优点是在生产作业进行过程中可以对升降系统进行维修和维护工作,示意图见图2。

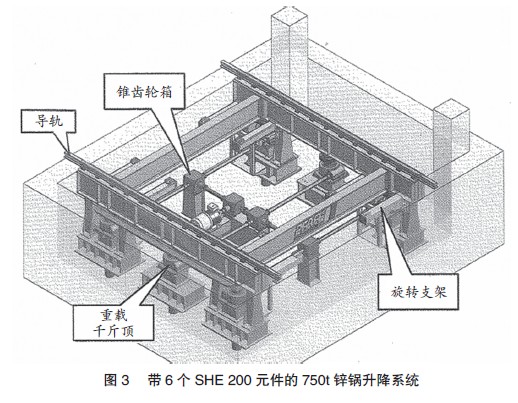

在一般情况下,锌锅通过至少4个带特殊螺纹的重型蜗轮螺旋千斤顶被提升及降下。这些千斤顶采用极其精确的升降元件(SHE 200),每一个螺杆升降元件(带一套蜗轮、传动比为17.5:1)都彼此连在一起,利用蜗杆传动及连杆进行机械同步运动,而且它们用一个中央电机驱动。

蜗杆传动和连杆的旋转角小,每移动1m只有1/4度,并结合齿轮减速及蜗杆传动,即使在升降系统内出现偏置负载,也可保证极其精确同步:偏差小于0.1mm。所有提升元件的绝对同步通过一个机械同步方案得以实现,没有必要采用液压系统所需的压力同步或电子同步运行控制方法,后者需要采用传感器、频率转换器和复杂的可编程逻辑控制器。

这种纯机械升降设备突出特点是它完全在不使用易出故障的液压缸下工作。如果在操作过程中出现扰动,自锁、SHE元件的偏梯形螺纹螺杆保证负载在当前高度上固定,这意味着当系统出现故障时负载能力不会被降低。

总之,操作升降系统几乎不产生振动和摇晃,这有助于防止损害锌锅绝缘。涡轮传动油润滑保证提升元件具有特别长的使用寿命。螺杆本身采用特殊油脂润滑。

2 在重载情况下也能保证绝对安全

该机械式升降装置与液压操作系统相比,一个关键优点是在重载情况下其安全性高。蜗轮螺旋千斤顶符合德国安全规范要求,这是通过使用锁紧螺母及监视旋转速度而实现的。每一个重载提升元件都配备有一个安装在提升元件顶部的锁紧螺母,它处在安全罩内,可防止灰尘侵入以及外界冲击。在日常检查的结构内,维护人员可以测量蜗轮内部的负载螺纹的磨损情况。除此之外,锁紧螺母提供一个关键的安全功能:万一承载螺纹断掉,在蜗杆内部,锁紧螺母承担着负载,并保证将锌锅降低到它的停放位置。如果需要,也可能电子化监视该锁紧螺母的断裂。

高水平安全性也可以通过同步监视每个提升元件实现:安装在锁紧螺母保护罩上的感应传感器收集位于旋转锁紧螺母周向内的三个孔的信息,然后将相应信号送给控制单元,控制单元比较所有提升元件单位时间内脉冲数量,当这些脉冲数量出现差异时,说明出现同步误差,随后系统切换成“故障”模式。同步监测的目的是确保所有提升元件以相同速度伸展和缩回,确保在整个行程载荷保持均匀分布。

在一个四SHS系列提升元件的系统中,如果其中一个传动元件断裂,将只有三个,或许甚至只有两个蜗杆承担负载。集成检测能力保证控制器监测这些情形并立即关闭系统。之后,只有在对系统检查后,以人工模式才能启动系统。

3 个性化的系统方案

工程师将根据特殊的连续镀锌线的要求而调整锌锅提升系统,并与之匹配。带有过程监控传感器的扩展系统是一个可选项。作为一个附加功能,该系统集成了一个中央润滑系统,降低升降系统维护要求,并确保蜗轮螺杆充分润滑。在作业过程中系统向四个提升元件的所有相关润滑点供应油脂。润滑系统本质上是一个中央润滑剂泵,在两个渐进式润滑剂分配器辅助作用下,在提升元件间分割润滑剂。根据行进形式不同,在提升元件的伸展或缩回过程中相关润滑点被激活。

4 用于长时间工作的闭环油冷

另一个可选项是锌锅提升系统配备一个特殊油冷功能,确保控温作业,因此延长系统工作周期。控温提升系统具有很多优势,这是因为它的工作周期不是受到制定的运转和冷却期限限制,而是受到为提升系统制定的最高温度限制。为了实现这一功能,持续监测提升元件内关键位置的温度,只有当温度超过预定的极限时,系统才关闭提升设备。借助安装在蜗轮附近的插入式传感器不断地测量温度,当温度达到最高允许值时,要么主动冷却回路将系统温度降低到允许水平,要么系统停机。

对每一个提升元件,冷却回路由一个泵体、供给及返回线路、以及一个带电动冷却扇的油/气冷却器组成。此外,在任何运动前,电子传感器检查螺旋千斤顶内的油位。只有当油位被证实足够高时控制单元才准许升降系统工作。吸收了蜗轮蜗杆产生的大量热后,油温通过一个非接触式传感器不断地监测,并在整个行程上被测量。

5 质量与服务

模块化系统中使用的可靠的、高精度蜗轮螺旋千斤顶是个性化提升系统的基础。这种高精度的前提条件是在元件制造过程中采用了高质量标准。蜗轮螺旋千斤顶的制造全过程都记录在册并可100%追查。在每个齿轮箱制造完毕后,进行使用测试以记录相关的尺寸和功能参数。

由于为模块化设计,该升降系统也非常适合于需要调整以能满足空间限制要求的改造工作,例如在对现有镀锌线进行现代化改造时。采用蜗轮螺旋千斤顶,公司实现了具备提升最大7500kN的升降系统,它满足了特殊要求以及独特的安装条件。全球每一套系统均可获得备件及个性化服务。事实上,由该设备公司为国外客户提供的服务已经到了在提升系统发货前就经过严格测试的地步。

6 测试通过

在一个特殊案例中,日本新日铁要求在它的员工在场时对系统的主要传动元件进行功能性测试。新日铁为公司在巴西的一个连续热镀锌线订购了一套500t升降系统,该系统用在带油冷的温度控制熔锌锅更换系统上。测试目的是在新日铁员工离开该机械设备制造厂房前,检验提升元件的可靠性,这样,在升降系统运至目的地时,就可以立即在额定负载下投入使用。由于早先的升降系统是从另一家制造商购置,出现了许多问题,曾经导致整个车间停产。

新日铁清晰地制定了测试的特殊要求:在该系统将来安装的位置运行时,四个提升元件的每一个必须能够提升180t负载,在每个方向行程1900mm。为了满足所需的测试参数要求,该设备公司设计并制作了一个能够承受2000kN并为1900mm行程提供足够空间的装置。对每一个提升元件进行了一系列测试,测试条件是零至最大行程,载荷在600-1800kN之间。提升负载一步一步由60t增加到180t。这是调试提升元件必需的步骤,确保在齿轮啮合及蜗轮的承载螺纹上形成理想的接触点。

对每一个测试系列,在行程移动过程中连续地测量电机功耗。将每个行程移动的功耗与电机理论确定的名义电流消耗比较,这是能直观了解提升元件条件的参数之一。如果在几个行程上功耗远高于电机理论确定的名义电流消耗,这可能表明制造、组装或安装出现问题。此外,在行程移动完成后,测量并记录千斤顶螺旋和蜗杆上以及齿轮箱内不同测量点的温度。

测试使用的装置没有采用油冷。由于这一原因,持续工作时间限制为只有允许工作时间的40%,从而防止过热以及对提升元件造成损坏。不过,在与油冷配合使用时,持续工作时间可能实现最大允许值。

所有四个提升元件都是在新日铁人员在场的情况下成功地通过测试,证实元件质量没有任何问题。在测试时,所有获得的参数都证实根据理论计算获得值的真实性。没有发现任何一个千斤顶元件与名义值存在偏差。不久后,该设备公司将锌锅更换系统安装在新日铁位于巴西的工厂,目前该系统已经投入使用。

7 结语

在恶劣环境下提升重载是该德国公司升降系统的独特之处。采用基于SHE系列多功能蜗轮螺旋千斤顶并配备闭路循环油冷的提升系统,可缩短钢铁厂镀锌线停机时间。经过试验验证合格的系统,它能够灵活地将重达750t 熔锌锅提高2000mm进入生产线,目前已在全球使用(见图3)。

(杨雄飞)

信息来源:《世界金属导报》