南钢2800mm中板生产线轧后先进冷却系统的开发及应用

发布人:Super User 发布时间:2013-01-04 浏览次数:6732大中小

1 立项背景

TMCP技术是20世纪轧制领域最伟大的成果之一,对于高性能钢铁材料的开发和生产具有十分重要的意义,在高强度板带钢生产领域得到了广泛应用。目前,板带材轧后冷却装备的创新是钢铁生产流程中最活跃的领域。历经多年潜心专研与实践,2007年,以王国栋院士为代表的RAL轧钢科技工作者系统提出了以超快速冷却技术为核心的新一代TMCP技术,并针对热轧带钢、中厚板、型钢、线材研制开发了超快速冷却系统。中厚板超快速冷却技术先后在鞍钢4300mm生产线、首秦4300mm生产线成功进行工业化应用。与传统层流冷却技术相比,超快速冷却技术在冷却均匀性控制、极限冷却能力以及冷却工艺参数控制精度等方面得到质的改善和提升。热轧过程中的强化机制得到更好的发挥,实现了减量化的产品成分设计,促使生产工序更加顺畅有序,其良好的使用性能得到充分认可,在行业内引起了广泛关注。

2011年,经过反复考察和论证,南钢公司领导果断决定摒弃换热效率低、冷却均匀性较差的层流冷却方式,对2800mm中板生产线传统的层流冷却装置进行全面拆除,由东北大学RAL新建一套具备ACC/UFC/DQ多功能的轧后先进冷却装置(Advanced Cooling System for Plate Mill, ADCOS-PM)以及与之相配套的水处理系统和预矫直系统,以满足“成分节约型、工艺减量化”中厚板产品的生产需求,进而降低生产成本,提升企业效益。为了实现预期目标,研发人员直面挑战,突破束缚,勇于创新,制定了系统性的研究和实施方案:首先,基于射流冲击换热原理,采用单一的射流冲击冷却方式,开发缝隙喷嘴和高密快冷喷嘴实现喷嘴流量在超大范围内连续调整,使其瞬时冷却强度涵盖常规加速冷却强度和超快速冷却强度,取代第一代ADCOS-PM技术中以层流冷却方式实现常规加速冷却能力,以射流冲击冷却方式实现超快速冷却能力的间断式瞬时冷却强度调节方式;其次,成套ADCOS-PM装置全部采用新型喷嘴,取代第一代ADCOS-PM技术中前段采用射流冲击冷却装置、后段采用层流冷却装置的设备布置形式。全面摒弃换热效率低下、冷却均匀性差的层流冷却方式。同时,避免不同冷却装置联合使用时,换热机理不同所造成的冷却不均。至此射流冲击冷却区域延长至20m,约为第一代超快速冷却装置的3倍,达到常规中厚板轧后冷却区域长度。新型轧后冷却装置通过供水压力和集管流量的调节,实现ACC/UFC/DQ等多项功能,满足传统TMCP工艺产品、新一代TMCP工艺产品以及DQ工艺产品的生产需求;第三,结合中厚板产品在线生产的工艺特点,增设预矫直机装置和喷嘴间挡水辊装置,使射流冲击冷却的技术优势得到充分发挥,极大改善钢板冷却均匀性,同时增强冷却水与热轧钢板之间的换热效率;第四,建立高精度自动化控制系统,满足中厚板产品品种繁多,生产节奏快,冷却工艺窗口狭窄、控制严格的生产需求;最后,作为项目的出发点和落脚点,基于新一代TMCP技术思想,实现高品质节约型中厚板产品的研发和批量生产。

2 工艺布置及装备特点

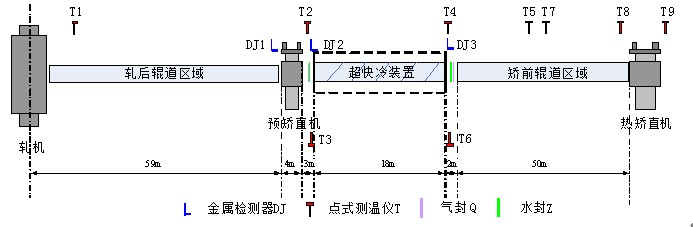

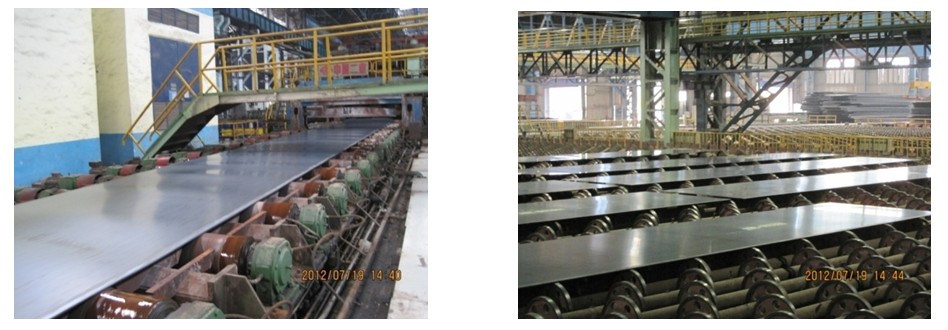

南钢2800mm超快冷系统改造项目包括新增预矫直系统、ADCOS-PM系统及配套水处理系统。如图1所示,预矫直机装置长4m,与精轧机距离为57m,ADCOS-PM装置长20m距离预矫直机出口4m,与热矫直机距离为50m。ADCOS-PM装置有效冷却长度18m,约为第一代超快冷装置长度的3倍,由倾斜布置的18组上下对称喷嘴组成,其中缝隙集管2组,高密快冷集管16组,分为BANK A和BANK B两个分区,各自上框架的提升机构分别由电动螺旋升降系统和液压快速提升系统组成,实现上框架提升及快抬保护上喷水系统功能。BANK A区长为8m,上喷嘴间设有挡水辊,挡水辊工作位距离钢板上表面2-50mm;BANK B区长为10m,喷嘴间未设置挡水辊,上喷嘴出口工作位距离钢板上表面300mm。在冷却区内适当位置配置若干中喷、吹扫等辅助装置,用于消除残水,提高换热效率,改善冷却均匀性,并提高钢板温度测量精度。

图1 冷却系统工艺及仪表布置

图2 南钢2800mm超快速冷却系统总貌

表1 冷却设备的基本技术参数

|

主体设备 |

超快速冷却区 |

|

设备长度 |

全长20m,有效长度:18m, BANK A长度:8m,BANK B长度:10m |

|

冷却区宽度 |

2800mm |

|

冷却区域 |

2个 BANK A/BANK B |

|

集管组数 |

缝隙2组(4个)、高密8组(32个) |

|

工作位及检修位 |

BANK A工作位:0-50mm,BANK A检修位:1000mm |

|

BANK B工作位:300mm,BANKB 检修位:1000mm |

|

|

瞬时最大水量 |

6300m3/h(0.5MPa),4200m3/h(0.2MPa) |

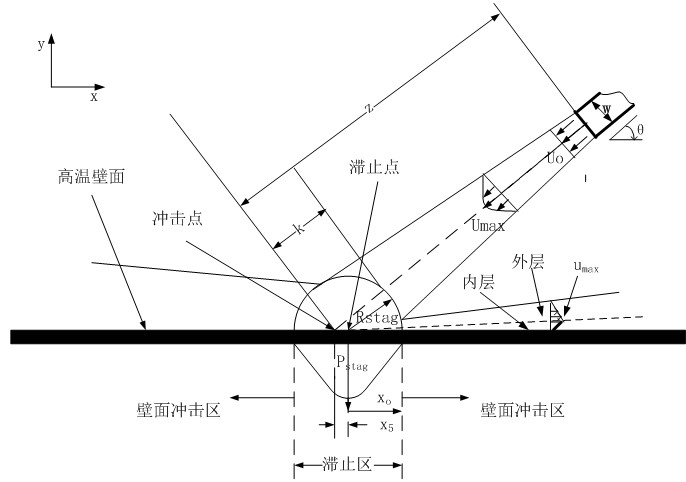

如何击破钢板表面与冷却水之间的汽膜,减少不稳定换热的存在、增大射流冲击换热区域,是提高冷却能力和改善冷却均匀性的关键。为此, ADCOS-PM装置采用倾斜射流冲击冷却技术代替传统层流冷却技术。如图3所示,射流冲击换热的特性表现为滞止区和壁面射流区的对流换热,滞止区内流体的流动边界层和热边界层的厚度大大减薄,存在很强的传热、传质效率。壁面射流区内壁面射流与周围空气介质之间的剪切所产生的湍流,被输送到传热表面的边界层中,使得壁面射流比平行流动具有更强的传热效果。射流冲击换热是强制对流中具有最高换热效率的传热方式。并且由射流区、滞止流动区和壁面射流区组成的射流冲击冷却区域大大减少了不稳定的换热方式存在,有效提高了钢板冷却过程中的冷却均匀性。

图3 射流冲击冷却换热原理

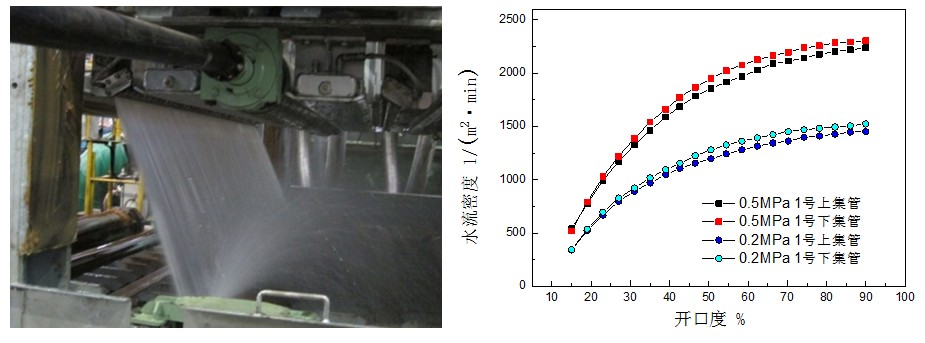

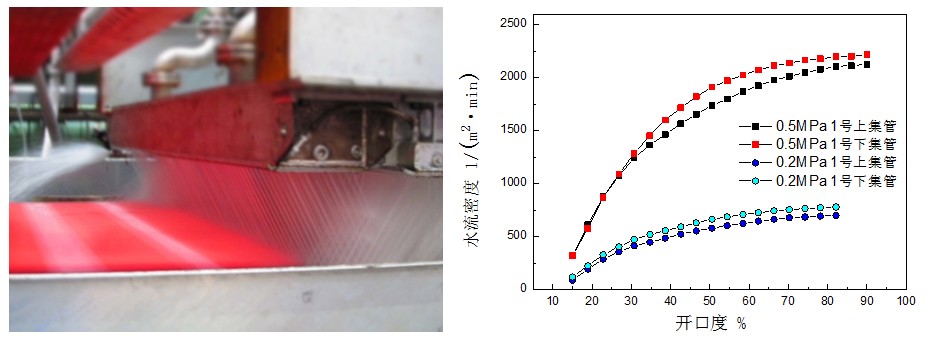

喷嘴是ADCOS-PM装置的核心设备。为实现获得高温钢板与冷却水之间的高效均匀换热,ADCOS-PM装置全新设计全宽范围均匀高流速的缝隙式冷却喷嘴和小口径高密度阵列排布高密快冷喷嘴,如图4和图5所示。缝隙喷嘴的开口度为1.6~5.0mm,喷水角度和喷嘴与钢板之间距离可根据工艺需要进行调节。0.2MPa压力条件下,水流密度控制范围为300-1500l/m2/min;0.5MPa压力条件下,水流密度控制范围为500-2300 l/m2/min。高密快冷集管设置于缝隙喷嘴后,0.2MPa压力条件下,水流密度控制范围为100-800 l/m2/min;0.5MPa压力条件下,水流密度控制范围为300-2100 l/m2/min。

图4 缝隙喷嘴喷水图片和水流密度曲线

图5 高密快冷集管喷水图片和水流密度曲线

预矫直机和冷却区内挡水辊等装置的使用极大改善了钢板冷却均匀性。预矫直机安装在冷却装置之前,用于减轻钢板头或尾翘曲并修正板身平直度缺陷,避免由于原始板形缺陷造成的冷却不均,同时也为挡水辊充分发挥作用提供了必要条件。冷却区内上挡水辊与输送辊道对称布置,工作时挡水辊距离钢板上表面2~50mm,其主要作用是避免钢板上表面预激冷,阻止钢板上表面残余水的无序流动,并对冷却过程中的变形钢板起抑制作用。在此基础上,为了保障钢板冷却均匀性和工艺控制的灵活性,达到理想的冷却效果,满足产品工艺需要,同时确保系统长期稳定安全运行,ADCOS-PM系统采用了双集管耦合逆向冲击冷却技术、多区域冷却控制技术、上喷嘴提升同步控制技术、防钢板翘曲设备保护技术、水锤、气锤冲击减震技术等一系列关键技术。

3 自动化控制系统

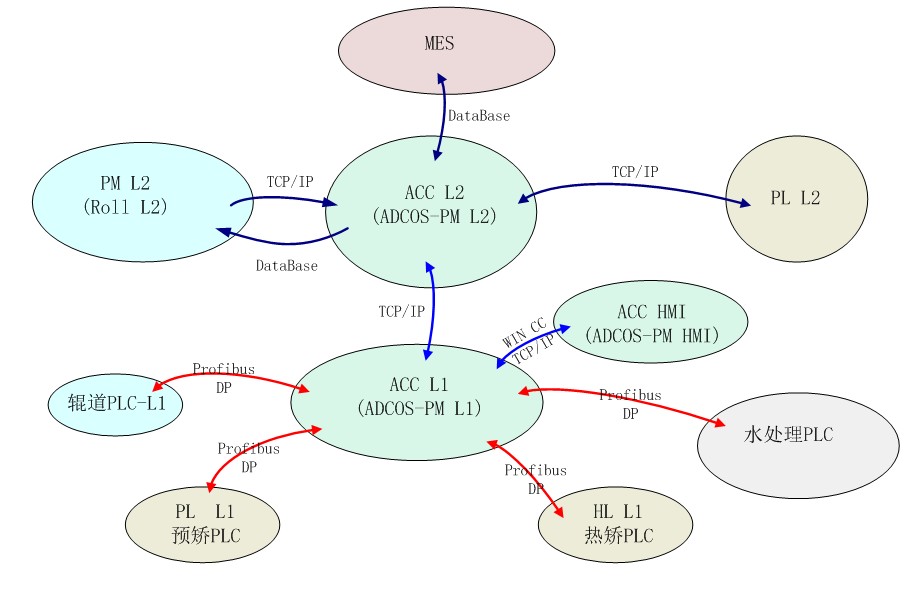

ADCOS-PM控制系统由过程控制系统、基础自动化系统、人机界面交互系统等主体系统以及供水系统、传动系统等辅助系统组成。与之相关联的上下游流程、装备及控制系统包括轧机、预矫直机和热矫直机等。ADCOS-PM控制系统内部采用工业以太网进行数据通讯,L2采用TCP/IP协议实现与轧机 L2、MES、预矫直机L2的数据通讯,L1采用TCP/IP和PROFIBUS-DP协议实现与辊道PLC、供水系统PLC、轧机PLC以及预矫直机PLC之间的数据通讯,如图6所示。

图6 控制系统间的通讯数据流图

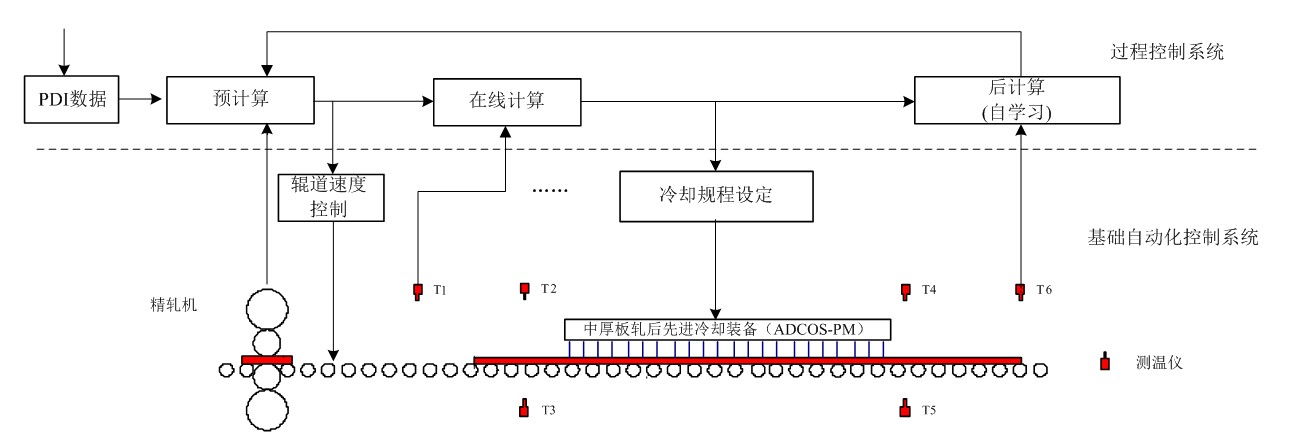

ADCOS-PM过程控制系统由冷却规程预计算,冷却规程修正计算,冷却过程后计算以及自学习计算等多个功能模块组成,如图7所示,其核心是工艺过程计算模型。预计算模型根据PDI工艺参数,计算获得集管水量、集管组态、水比、辊道运行速度、加速度等冷却规程参数,传递于基础自动化系统执行,满足冷却速度、终冷温度、同板温度均匀性等工艺控制需求。修正计算模型根据测量的实际温度和实测厚度对集管流量、组态、速度等参数进行修正,以获得更精确的控制效果。后计算模型将记录下钢板在冷却过程中的温度变化、速度变化和集管流量变化等情况,比较计算终冷温度和实测终冷温度偏差,评估在钢板长度方向不同位置处的钢板表面、中心及平均冷却速度,建立不同时刻工艺数据与钢板长度方向坐标之间的关系,进行换热系数、冷却速度等核心参数的自学习计算。

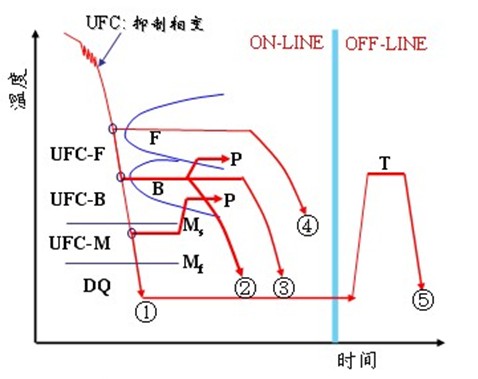

图7 控制系统时序触发机制

由新型轧后冷却装备取代超快速冷却装置与层流冷却装置简单联合布置的设备形式并未削弱冷却系统的功能,相反,借助喷射集管具有水流密度大范围调整及灵活激活的特点,ADCOS-PM系统打破传统层流冷却系统仅对终冷温度进行简单一元控制的特点,实现对冷却速度和终冷温度的二元耦合控制。同时,通过合理调整激活集管位置、集管形式和组态、流量、压力、辊道运行速度等参数,在实现ACC/UFC/DQ等基本功能的同时,实现了灵活的冷却路径控制,从而满足更多产品进行柔性化冷却工艺生产的需求。

图8 冷却路径功能控制原理

工业化大生产与实验室研究存在较大的区别,为实现ADCOS-PM系统连续稳定工业化应用,课题组对控制系统进行了系统全面的研究、设计和开发工作。首先,针对供水压力和流量等核心控制参数开发出供水压力曲线快速采集技术、供水压力高精度快速调节技术、供水压力分级控制技术、水流量曲线快速采集技术、水量参数高精度快速调节技术等关键技术。0.2MPa供水压力、4200m³/h极限水量条件下,水系统稳定时间小于15s;0.5MPa供水压力、6300m³/h极限水量条件下,水系统稳定时间小于20s。供水压力控制精度达到±0.01MPa,单个集管流量控制精度达到±5m³/h。有效保证了集管流量、供水压力的响应速度和控制精度,为实现种类繁多、生产节奏快、冷却工艺窗口狭窄的中厚板产品生产提供了保障。在此基础上,针对ADCOS-PM本体控制系统开发出钢板上下表面热流密度对称控制技术、钢板头尾低温区速度遮蔽控制技术、钢板区域宏跟踪控制技术、激活冷却区内钢板位置检测及微跟踪修正技术、钢板分段优化处理技术、辊道微加速控制技术、预矫直机和ADCOS-PM辊道速度同步控制技术、钢板瞬时冷却速度控制技术、多元温度路径及策略控制技术等一整套完善的工艺控制技术。为保障中厚钢板生产线工艺设备的安全性,开发了防翘曲检测及控制技术、液压同步快抬控制技术、水(气)锤冲击减震技术等多项新型技术,为ADCOS-PM系统稳定工业化应用提供了技术支撑。

4 ADCOS-PM工艺特点

4.1 终冷温度高精度控制

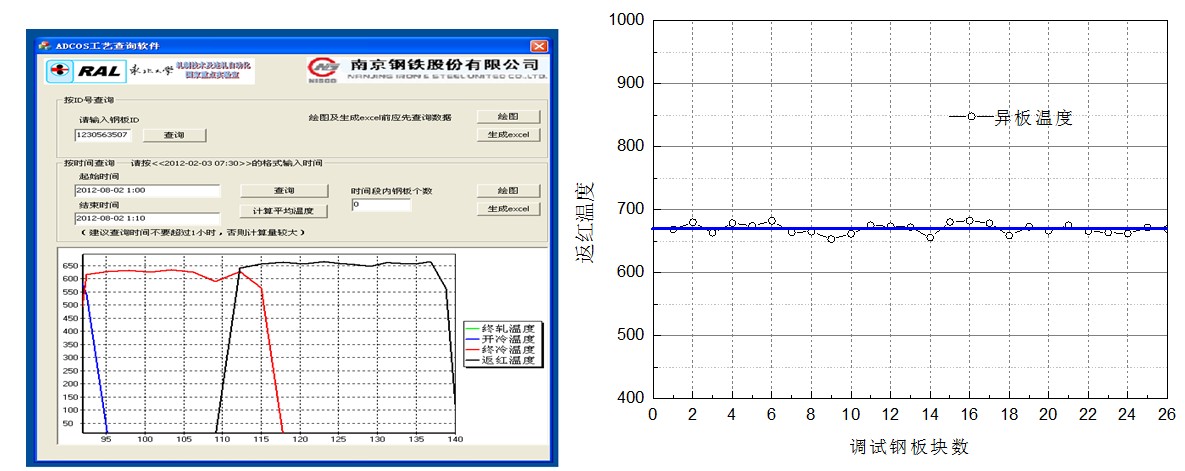

终冷温度是衡量ADCOS-PM系统性能的重要指标,其控制精度直接决定中厚板产品性能的稳定性和成材率。采用工艺模型和自动化控制系统进行产品冷却工艺控制,10-50mm厚度规格钢板95%以上异板返红温度控制精度到达±20℃,同板板身温度控制精度达到±20℃,25mm以上厚度钢板头尾过冷区长度控制在200mm以内。图9所示为20mm厚Q345B终冷温度控制精度。

(1)同板温差 (2)异板温差

图9 ADCOS-PM工艺下终冷温度控制精度

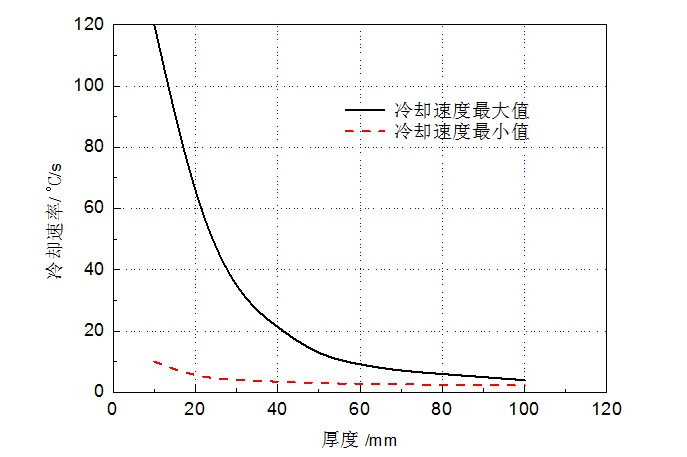

4.2 冷却速率大范围无级调节

倾斜式射流冲击换热形式具有很高的冷却强度,接近水冷换热能力的理论极限。同时,由于缝隙喷嘴、高密快冷喷嘴在大范围压力、流量调节时均可保持良好的射流流体形状,因此,钢板瞬时冷却速度能够实现大范围无级调节。如图10所示,10mm厚钢板最大冷速到达100℃/s以上,最小冷速约10℃/s;30mm厚钢板最大冷速达到30℃/s以上,最小冷速约为4℃/s;50mm厚钢板最大冷速达到10℃/s以上,最小冷速约2℃/s,极大满足了不同产品对冷却强度的需求。

图10 ADCOS-PM工艺下冷却速度调节范围

4.3 良好板形控制

采用倾斜射流冲击换热技术和高均匀性缝隙喷嘴、高密快冷喷嘴,ADCOS-PM系统有效避免了传统层流冷却方式下多种换热方式并存、换热不均、冷却均匀性差的缺点。同时,预矫直机装备极大改善了来钢板形,结合以挡水辊为核心系列冷却均匀性控制技术,钢板冷却过程具备极高的均匀性。对于容易产生板形缺陷的低碳贝氏体钢板如:高级别管线钢、高强度结构钢等,通过优化冷却工艺,改善冷却终止温度,可以有效抑制产品在冷床上不均匀相变的发生,减小板形恶化倾向,降低残余应力。

(1)原ACC冷后板形(未矫直) (2)30mm厚Q550冷后板形(未矫直)

(3)10.3mmX70管线钢冷后板形(未矫直) (4)10.3mmX70管线钢冷床上板形

图11 ADCOS-PM工艺下板形控制

4.4 良好表面质量控制

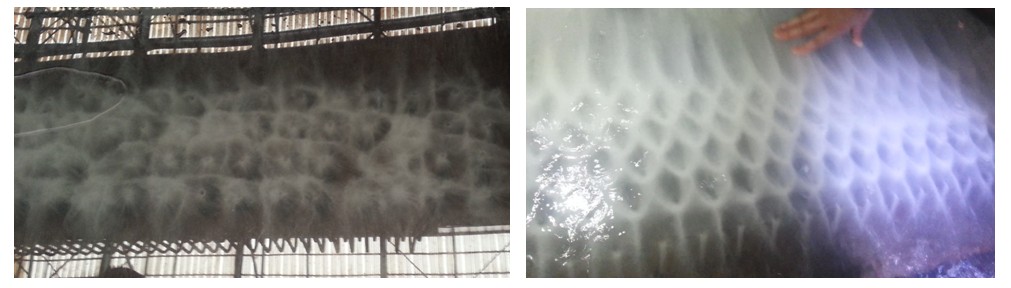

ADCOS-PM系统不仅改善钢板宏观冷却均匀性,局部冷却均匀性也有较大改善。如图12所示,高密快冷集管采用倾斜多束圆形喷嘴叉排布置形式,其喷嘴直径3~5mm为层流冷却喷嘴直径的1/3-1/4,喷嘴间距约为层流喷嘴间距的1/3。在射流冲击流体作用下,冲击换热区域和核态沸腾区域得到扩展,不稳定的膜态沸腾区域和过渡沸腾区域得到抑制,冷却水与高温钢板表面形成的换热区域分布更为均匀,钢板表面各个部位温差减小,从而使得表面的氧化铁皮生长的更加致密,获得良好的钢板表面质量。图13所示为不同产品在ADCOS-PM工艺下钢板表面质量。

(1)传统层流冷却装置下集管喷水状态 (2)ADCOS-PM装置下高密快冷集管喷水状态

图12 高密快冷集管射流冲击照片

(1)17.2mm厚X70钢板表面质量 (2)Q345R 钢板表面质量(UFC)

图13 ADCOS-PM工艺下钢板表面质量

4.5 冷却路径控制

以ADCOS-PM为核心的新一代TMCP技术,极大丰富了产品轧后冷却路径控制手段,最大限度的发挥析出强化、细晶强化、相变强化等各项钢材强韧化机制的综合作用。依托具有大范围冷却速度控制、冷却起讫点温度高精确控制、冷却路径控制特点的ADCOS-PM系统,可实现加速冷却ACC(Accelerated Cooling)、分段冷却DC(DC-Dual stage Cooling)、间断淬火IDQ(Interrupt Direct Quenching)、直接淬火DQ( Direct Quenching)、直接淬火碳分配DQP (Direct Quenching & Partitioning)等多种功能,实现铁素体/珠光体、贝氏体、贝氏体/马氏体及马氏体等各类产品的相变过程控制需要。图14所示为ADCOS-PM工艺下丰富多彩的柔性化在线热处理工艺。

图14 ADCOS-PM工艺下柔性化在线热处理工艺

5 ADCOS-PM的应用实践

目前,ADCOS-PM工艺技术已在南钢2800mm生产线稳定应用,厚度范围涵盖10mm至100mm,终冷温度涵盖750℃至300℃的低合金高强钢、容器用钢、船舶用钢、模具钢、管线钢等所有TMCP工艺产品均实现稳定的生产和供货。同时,南钢积极进行新一代TMCP工艺条件下的系列产品研发和生产工艺探索,主要包括:(1)基于ADCOS-PM工艺的冷却路径控制技术开发,即成分节约型低合金(Q345)系列产品的生产工艺研究;(2)基于ADCOS-PM工艺的低屈强比控制技术开发,即高附加值管线用钢(X65、X70)生产工艺研究;(3)基于ADCOS-PM工艺的在线淬火技术开发,即高性能DQ(+T)系列产品(Q550、Q690)的生产工艺研究;(4)基于ADCOS-PM工艺的钢板表面质量控制技术开发,即表面质量优良的船舶用钢生产工艺研究。目前,Q345系列产品减量化及高性能DQ(+T)产品等研究工作取得了阶段性进展。

5.1 Q345系列产品减量化应用实践

(1)30mm低成本Q345生产试制

ADCOS-PM工艺条件下超大冷速与控制轧制技术相结合,控制轧制获得处于硬化状态的奥氏体,超快速冷却使轧件迅速通过奥氏体区,并保持奥氏体硬化状态,使后续相变过程具有更多的形核点(晶界、位错、夹杂物),从而细化晶粒,改善产品综合力学性能,实现产品的减量化或升级。

采用坯料尺寸为260mm*2060mm*2500mm的钢坯进行产品工业化试制,表2为南钢2800mm生产线进行30mm厚低成本Q345系列产品研发所采用的化学成分,其中Mn元素含量比系统改造前节约30%以上。

表2 30mm厚低成本Q345钢板的化学元素含量

|

合金元素 |

C |

Mn |

P |

S |

Si |

Alt |

Als |

|

实际 |

0.154 |

0.90 |

0.0189 |

0.0067 |

0.199 |

0.0327 |

0.0327 |

表3为该成分下得到的性能及其和国标的比较,从表中可以看出,利用超快冷生产的性能达到Q345D级别要求,-20℃的冲击功达到184J。屈服强度、抗拉强度、延伸率均有较大余量。钢板横向位置的1/4宽度、1/2宽度、3/4宽度处的屈服强度、抗拉强度差值控制在20MPa以内,延伸率差值控制在3%以内。

表3 30mm厚低成本Q345钢板的力学性能

|

力学性能 |

ReL/MPa |

Rm/MPa |

A/% |

冲击功/J |

|

|

0℃ |

-20℃ |

||||

|

标准 |

325 |

470-630 |

21 |

34 |

34 |

|

实际 |

369 |

523 |

27.0 |

186 |

184 |

为检验产品的时效性能,在产品生产15天后,对钢板再次进行性能测试,得到的结果如表4所示,可以看出,在15天后时效对超快冷生产的产品性能影响不大。

表4 30mm厚低成本Q345钢板的力学性能(15天时效)

|

力学性能 |

ReL/MPa |

Rm/MPa |

A/% |

|

标准 |

325 |

470-630 |

21 |

|

实测 |

372 |

508 |

24 |

(2)15mm低成本Q345E生产试制

采用坯料尺寸为220mm*2440mm*2090mm的钢坯进行产品工业化试制,表5为15mm厚低成本Q345系列产品工业试制所采用的化学成分。

表5 15mm厚低成本Q345E钢板的化学元素含量

|

合金元素 |

C |

Mn |

P |

S |

Si |

Alt |

Als |

|

实际值 |

0.1513 |

1.0631 |

0.0171 |

0.0021 |

0.2324 |

0.0377 |

0.0372 |

表6为该成分体系条件下通过超快冷得到的力学性能,从表中够可以看出,15mm厚Q345试制钢板的性能达到Q345E的国标要求,-40℃的冲击功为146J。屈服强度、抗拉强度、延伸率均有较大余量,表现出良好的力学性能。

表6 15mm厚低成本Q345钢板的力学性能

|

力学性能 |

ReL/MPa |

Rm/MPa |

A/% |

冲击功/J |

|||

|

20℃ |

0℃ |

-20℃ |

-40℃ |

||||

|

标准 |

345 |

470-630 |

21 |

34 |

34 |

34 |

34 |

|

实际 |

414 |

531 |

25.0 |

249 |

244 |

181 |

146 |

5.2 工程机械用钢应用实践

基于ADCOS-PM工艺的对30mm厚Q550D钢板进行在线淬火工艺研发,在奥氏体未再结晶区对Q550D进行强化淬火,由于被加工强化的未再结晶奥氏体内含有大量的晶体缺陷,如位错、变形带等,使得相变后的贝氏体、马氏体板条和包块组织得到细化,从而提高产品的强度和韧性。选择坯料尺寸为220mm*2340mm*2300mm的钢板进行30mm厚 Q550D的生产试制,其化学元素含量如表7所示。采用奥氏体再结晶区和奥氏体未再结晶区两阶段控制轧制工艺,轧后钢板快速入水,开冷温度约为780℃,在超快速冷却条件下将钢板冷却至380℃。其性能如表8所示,钢板屈服强度为718MPa,抗拉强度为802MPa,屈强比为0.89左右,延伸率为19%,-20℃冲击功为168J,具有较好的低温冲击韧性。分析可知,该产品力学性能远远超出Q550D性能指标要求,已经达到Q690产品力学性能指标的要求,这为低成本Q550、Q690系列成品的生产提供了新的工艺路线。

表7 Q550D化学元素含量

|

化学成分 |

C |

Mn |

P |

S |

Si |

Ni+Cr+Nb+Mo |

|

质量分数/% |

0.0488 |

1.68 |

0.013 |

0.001 |

0.253 |

<0.5 |

表8 30mm厚Q550D钢板力学性能

|

钢种 |

厚度/mm |

性能指标 |

Rt0.5/MPa |

Rm/MPa |

A/% |

AKV/J (-20℃) |

|

Q550 |

30 |

标准 |

530 |

670-830 |

16 |

47 |

|

实际 |

718 |

802 |

19 |

168 |

5.3 管线系列产品的应用实践

同样采用ADCOS-PM系统,在南钢2800mm中板生产线实现了高附加值抗酸管线钢产品L360MCS的批量生产和供货。其钢板头尾温差被控制在30℃以内,钢板全长范围内屈强比控制在 0.86~0.9之间,一次性能合格率达到 96.23%,产品部分力学性能如表9所示。

表9 L360MCS钢板力学性能

|

钢种 |

厚度/mm |

性能指标 |

Rt0.5/MPa |

Rm/MPa |

A/% |

断面纤维率/% |

|

L360MCS |

12.5 |

标准 |

380-530 |

460-760 |

≥26 |

≥90 |

|

实际 |

430-490 |

476-555 |

26.5-34.5 |

100 |

||

|

L360MCS |

16 |

标准 |

380-530 |

460-760 |

≥26 |

≥90 |

|

实际 |

439-530 |

497-544 |

27-32.5 |

100 |

||

|

L360MCS |

17.5 |

标准 |

380-530 |

460-760 |

≥26 |

≥90 |

|

实际 |

449-472 |

526-540 |

28-30.5 |

100 |

此外,在10.3mmX70生产和试制过程中为确保产品性能不超出强度的上限范围,返红温度由500℃逐步调整到600℃,钢板冷后板形得到大幅改善。表10中所示为试制过程中的部分X70管线钢性能。

表10 10.3mm厚API SPEC L-X70M钢板力学性能

|

钢种 |

规格(mm) |

性能指标 |

ReL/Rp0.2(MPa) |

Rm (MPa) |

A% |

屈强比 |

|

API SPEC L-X70M |

10.3 |

标准 |

500-620 |

570-710 |

16 |

90 |

|

实际 |

550 |

645 |

33 |

85.27 |

6 结束语

南钢中板厂2800mm生产线ADCOS-PM系统自7月投入运行以来,机械、液压、电气自动化及供水系统稳定运行,功能考核和项目验收工作已经完成,各项功能指标达到设计要求。工艺产品的工业试制及生产工作随着装备和系统的调试也在陆续开展,部分产品的生产实践表明ADCOS-PM技术在性能提升和成本节约等方面的效果明显。随着高品质节约型热轧中厚板产品不断研发和生产,新一代TMCP工艺技术将得到更加深入的实践。