1 项目背景

湘钢宽厚板厂调质热处理线于2007年立项,2008年1月竣工投产。其中关键装备辊底式热处理炉和辊式淬火机及淬火工艺技术均从国外某公司成套引进。该热处理线投产后,可满足厚度为12mm~100mm钢板的淬火工艺生产,淬火后钢板的性能和板形均能达到国标及验收指标要求(不平度验收指标:厚度10~15mm,不平度<7mm/m)。但在后续的连续生产过程中,辊式淬火机的核心设备结构精度发生不可逆的变化,导致厚度为12~15mm尤其是宽度大于2800mm的板材淬火过程愈来愈不稳定,淬后钢板平直度已经无法满足客户要求,这严重制约了企业高附加值品种研发生产及产品结构调整。

众所周知,薄规格低合金高强度板材淬火工艺对淬火过程的冷却均匀性要求极高,淬火过程的板形控制难度很大,尤其是对于厚度为6~10mm的宽幅薄板淬火工艺,由于钢板宽厚比很大,临界屈曲应力较小,对设备参数及工艺参数的精度极为敏感,淬火过程板形控制是公认的国际性难题。2006年,以王国栋院士、王昭东教授为核心的科研团队依托太钢集团临钢中厚板厂热处理项目,成功开发出具有国内自主知识产权的国产首套辊式淬火机设备,并陆续推广应用到宝钢、酒钢、南钢、新钢等11台套,并实现了极限薄规格4~10mm高等级调质钢板连续稳定生产,得到企业用户及同行业的高度评价。基于此,湘钢与东北大学合作,对国外进口的辊式淬火机进行了核心设备结构、淬火工艺技术及自动控制系统的全面升级改造,旨在开发薄规格高强度调质钢板品种,并实现连续稳定生产。

2 优化创新点

(1)缝隙喷嘴结构优化

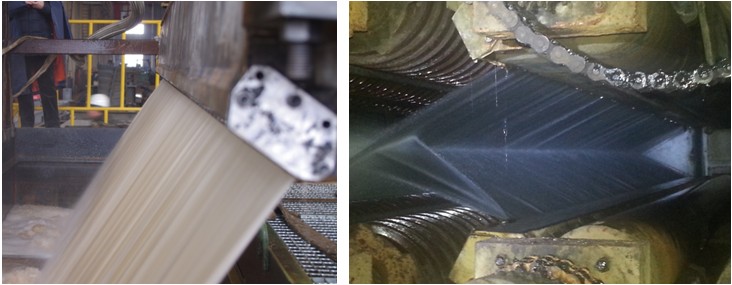

中厚板淬火工艺的核心在于开发出具有高强度冷却能力且冷却介质流量分布合理的淬火系统喷嘴结构。辊式淬火机淬火系统的核心是狭缝式喷嘴。原引进淬火机缝隙喷嘴为隔板分腔结构,且长度方向上变形严重,总变形量为10~15mm,且无法矫正恢复原始精度,整套淬火系统喷嘴已无法满足薄规格板材高均匀性淬火的需求。东北大学研发的具有自主知识产权的超宽整体狭缝式喷嘴结构,通过多重阻尼系统实现钢板宽度方向射流速度的高均匀性分布。喷嘴中试试水照片及现场实际射流效果如图1所示。

图1 升级优化后缝隙喷嘴重视照片及现场喷水效果

(2)设备精度及结构优化

对辊式淬火机关键结构设备参数进行了优化,其中包括:①螺旋辊结构,通过增加排水槽,增大了有效的排水面积,减小了钢板表面的水层厚度,提高了冷却效率及冷却均匀性;②高压段射流喷嘴安装角度及安装精度优化,确保上下喷嘴的三维对称性;③通过对每根辊道及提升装置的优化调整,将上辊面的整体水平度从之前的±1mm偏差提高到±0.5mm。

(3)淬火系统配置优化设计

原有辊式淬火机采用一根管路对多个喷嘴同时供水方式,对每根喷嘴的流量参数控制精度较低,通过高压段喷嘴供水管路进行优化,每根喷嘴均配备了独立的供水系统。较原有设备集中供水方式相比,大大提高了单根喷嘴的流量控制精度,增加了调节策略和控制手段。

(4)淬火工艺自动控制系统优化

①水量参数高精度控制:高压段每根喷嘴均配备了独立的供水系统,通过多级的闭环PID控制,实现了每根喷嘴水量的高精度调节,确保了淬火生产过程中水量参数的稳定性;②水压稳定性控制:通过增加旁通管路及控制阀组,实现淬火过程冷却水压的高精度、高稳定性控制;③钢板位置微跟踪精度:通过提高钢板运行位置微跟踪精度,可实现淬火水量的准确开闭时间点控制,有效的实现节能减排目标。④上框架提升控制系统优化:薄规格板材淬火时,对淬火工艺关键参数——辊缝值的控制精度要求较高。通过优化控制逻辑和控制功能,确保上框架提升过程中的同步精度。⑤增加低压区摆动冷却功能:原控制系统只能满足钢板的连续淬火,对于厚规格钢板不能实现低压区的摆动冷却功能。优化后的系统,可以满足厚度为60~150mm钢板经过高压段高强度冷却后,在低压段摆动增加冷却时间,防止心部的余热反温。

(5)薄规格板材高平直度控制技术

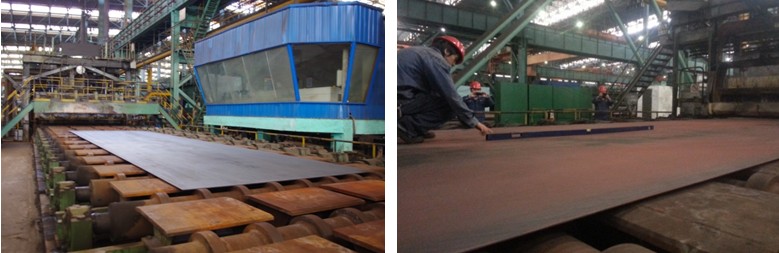

改造前,辊式淬火机高压淬火系统的喷嘴发生了严重变形,其他设备参数精度也无法保证薄板淬火的工艺要求,在生产过程中,钢板板形控制效果不理想,图2为厚度为12mm高强度工程机械钢的淬火板形调试情况。

图2 设备改造前淬火板形照片(12mm×2500mm×11000mm Q690D)

淬火机升级改造后,通过对辊式淬火机设备参数及工艺参数的高精度调节和优化,成功开发了系列高等级低合金高强度调质品种,其中包括6~10mm极限薄规格高强工程机械用钢、耐磨钢等,淬火后钢板平直度指标优异、性能良好。相关调质钢板照片如图3所示。

图3 改造后淬火钢板板形照片(6mm×2800mm×11000mm Q890D)

3 总结

该项目于2013年1月25日进行技术升级改造,并于9月底完成淬火工艺调试。升级改造后,扩大了辊式淬火机可生产的产品厚度范围,之前能稳定淬火生产的钢板厚度下限为16mm,改造后实现了厚度为6mm的宽幅板材连续稳定生产截止9月底,辊式淬火机共生产淬火钢板64,298吨,其中厚度为6~16mm薄规格钢板3,992吨,100mm以上厚度的钢板为8,862吨。本项目的完成为企业实现高附加值产品生产,促进产品结构调整奠定了基础。