由东北大学轧制技术及连轧自动化国家重点实验室(RAL)自动化总承包的广东揭阳850mm不锈钢生产线,于2013年9月10日顺利过钢,并投入生产。

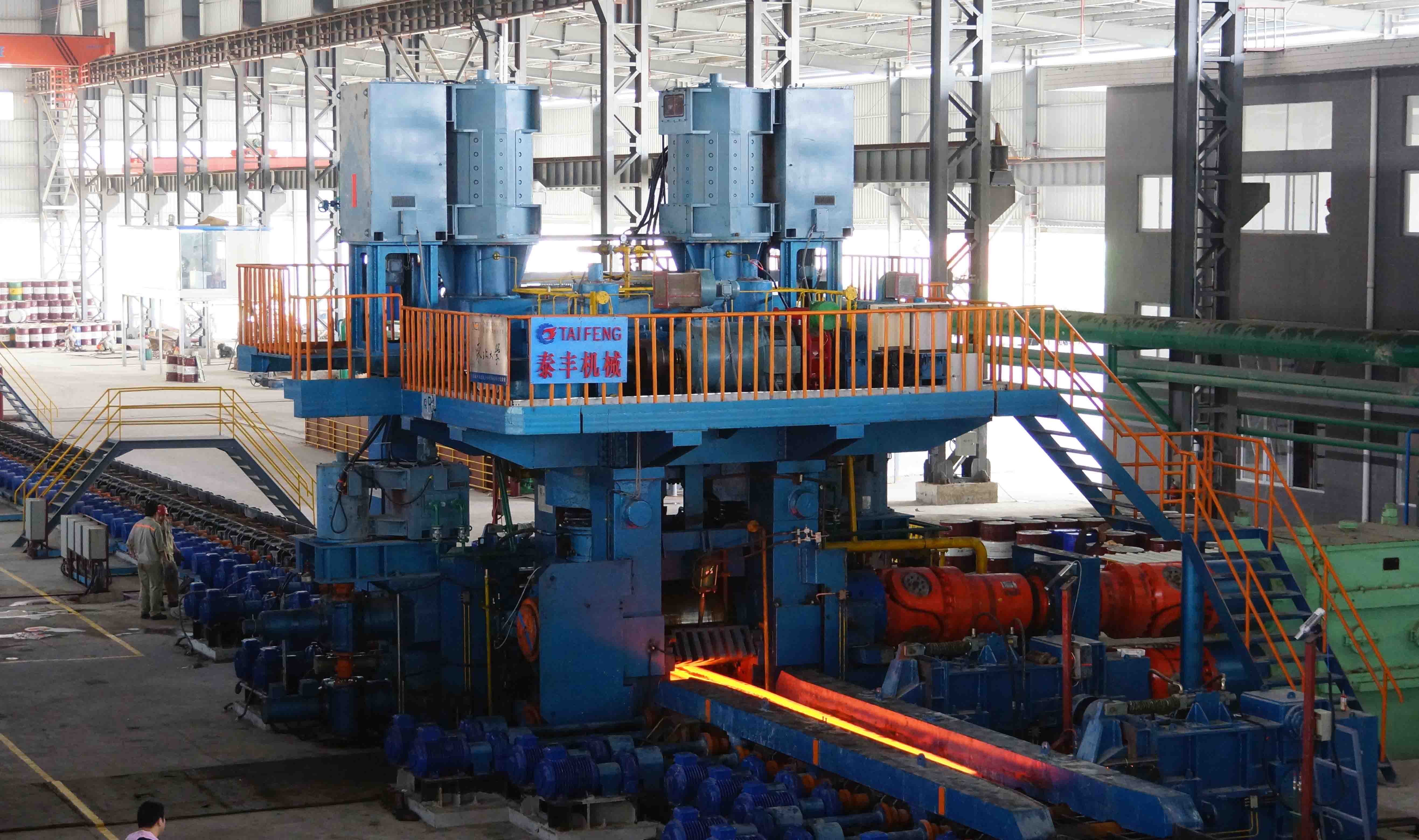

该生产线粗轧区配置有1个立辊轧机和1架2辊平辊轧机,在中间辊道配置有热卷箱、飞剪,精轧机由1架立辊和8架四辊平辊轧机组成,卷取区配有地下卷取机。自动化系统配备有两级计算机控制系统,基础自动化采用SIEMENS PLC,过程计算机采用DELL服务器,该项目是RAL承担的首套不锈钢热连轧生产线的全线自动化项目,主要生产厚度为2.4~1.8mm的不锈钢板带。

这是继唐山国丰620mm全连续热连轧于2012年7月投产以来,RAL在热轧中宽带领域又一标志性的成果。在2013年度,目前RAL自动化团队已经完成了3条热连轧生产线的全线自动化系统调试并顺利投产,分别是:广州揭阳850mm不锈钢生产线、天津荣程750mm热连轧AGC升级改造、唐山东海钢铁650mm热连轧生产线。在这些热连轧线上,RAL采用了一系列具有自主知识产权的专用技术,主要包括如下四方面:

1) 过程控制平台采用了2012年RAL最新开发的RAS轧机工程控制系统【简称;RAS】V1.0(登记号2012SR066924)和“RAS过程机和监控系统通讯组建系统 V1.0”(登记号2012SR113573);

2) 基于DP和工业以太网的数据采集及分析系统采用了2013年最新开发的ralHisgraph softwareV1.0(登记号2013SR093080);

3) 所有热轧线均采用油压传感器代替昂贵的进口测压头,并通过专有技术实现了基于油压对轧制力进行间接测量的高精度的压力AGC控制功能,为用户节省了投资;

4) 监控AGC采用了RAL 2009年开发的专利技术:一种基于测厚仪反馈信号的高精度板带轧制厚度控制方法(专利号ZL200910012699.2),确保了板带钢轧制过程的高精度厚度控制。

在中宽带钢热连轧控制中,实现了两级计算机系统的全自动轧制。在轧制过程中,操作工只对轧机的辊缝倾斜量进行微调,其轧制辊缝、张力、轧制速度等所有参数,均由2级计算机自动设定。通过基础自动化系统实现了带钢热连轧过程高精度的自动厚度控制(AGC)、自动宽度控制(AWC)、微张力控制(TFC)和连轧活套高度和张力的解耦智能控制,实现了地下卷取机的助卷辊自动踏步控制(AJC)。由于这一系列独有先进控制技术的采用,可以保证换辊或换规格的第2块钢的厚度和宽度精度100%命中,成品带钢宽度偏差可以控制在0~3mm之内,厚度为2mm的带钢厚度偏差可控制在±15µm内。

在2013年的春节前后,还有另外5条热连轧生产线的调试在等待着RAL自动化团队,包括:滦县金马工业600mm热连轧生产线、天津荣程600mm热连轧AGC改造、唐山兴隆550mm热连轧生产线、东海特钢700mm热连轧生产线和朝鲜金策钢铁1700mm热连轧AGC和主令控制系统改造。这在目前钢铁企业新上项目大幅减少的大背景下,有如此局面越发显得难能可贵,这充分体现了RAL在轧制自动化领域的超强竞争实力。

揭阳850mm不锈钢粗轧机

揭阳850mm不锈钢精轧机组

揭阳850mm不锈钢地下卷取机