瀚海撷英

二辊试验轧机系统的特点介绍

发布人:Super User 发布时间:2014-01-16 浏览次数:2518大中小

根据实际需要,新钢种开发、工艺装备等在工厂应用前,除了要进行计算机模拟,还要求在试验室进行生产性试验,该试验应该尽可能地与实际项目相类似的规模下进行。基于这个要求,最近荷兰某大学建造了一套二辊可逆轧机试验轧制系统,用于板材、带钢、棒材的热轧试验,甚至包括复合材质的成型试验。

1 系统概述

试验轧机系统的总长度超过14m,这台轧机系统的主要设备是300mm×300mm 二辊可逆轧机。在辊道和冷床之间,预留了以后用于安装热轧板带切割锯的空间。

2 轧机

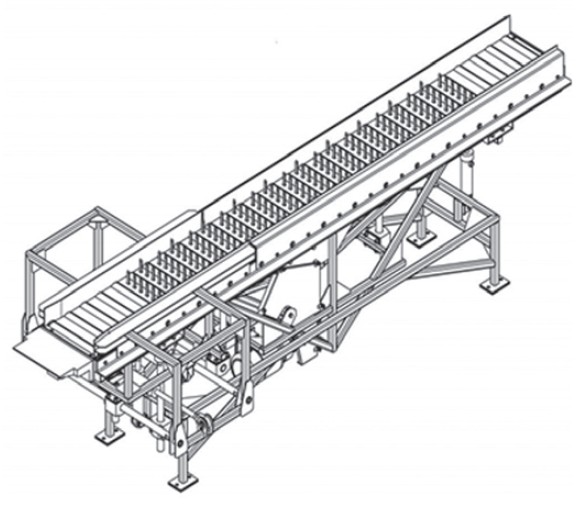

试验轧机系统的主要单元由一家俄罗斯公司提供,机架有典型和简单的四立柱结构(见图1),每个柱子的横截面是100mm×150mm。他的外围尺寸是长800mm、宽1100mm、高1450mm。用于板材轧制的轧辊直径是300mm+10%,宽度是300mm,在两侧是轴承座。每一个轧辊单独由75kW(100HP)、1000rpm、400V三相交流感应电机驱动。转矩由齿数比为1:40的主齿轮传递,额定转矩是30kNm。

图1 轧机

电机单独由90kW(120HP)驱动模块(变频器) 供电和控制,这个驱动模块允许在6s的逆向过程中对速度和方向进行控制。由于具有两个独立速度设定的驱动特性,使得非对称轧制的试验研究成为可能。

轧机的其他额定机械参数如下:扭矩 (一个辊子)20 kNm、轧制力500kN、轧制速度(电机速度1000rpm时)0.45m/s。

3 辊道

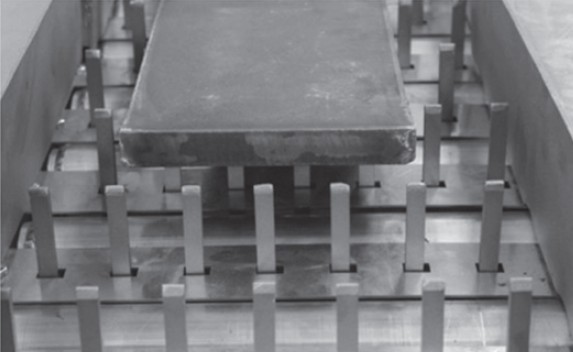

对于工件的传送,应用了30个辊的装置,如图2所示。辊道被安置在轧机的出入口,总长度是3000mm。传送辊的直径为60mm,且相互间隔100mm,它们和辊道其他单元一样是由防热(或耐高温)的钢管制成。轴承座也是使用的耐高温的陶瓷材料。所有辊子都是通过链条统一驱动,链条由变频器控制的三相0.55kW齿轮电动机驱动。

图2 辊道结构

最大传送速率可达到1m/s。该装置方便调整轨道高度,正是由于这个原因,负载可以在各辊道之间精确传送,且保持辊轴对称,从而避免了翘曲。辊道的位置可以根据水平中轴线的位置在 ±50mm范围内变化;轨道的倾斜角度也可以改变。辊道倾斜角度是一个重要参数,它使钢材送进轧辊的角度、从辊缝中出来后板带的弯曲度、和轧制力与弯矩之间关系的研究成为可能。可旋转轨道的安装和引导装置可以确保辊道横向的稳定性。辊道还有一个特点即是具备工件送进轧辊前的定位系统。

为了避免轧辊在逆向过程中薄板带的非正常热交换,热板带可以置于辊道水平线之上。为了达到这个目的,该试验系统在辊子之间安装了用液压缸驱动的许多组针状物(见图3)。在空闲时间,板带可以被置于高于辊道水平线上大约50mm处。

图3 升降系统

4 隔热系统

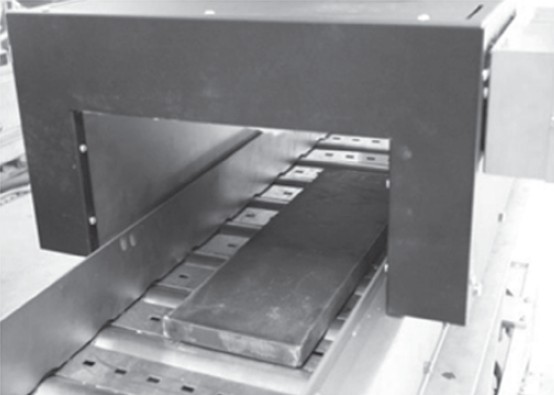

即使在频繁操作中,钢板多道次轧制试验最大的局限性仍然是与周围进行剧烈的热交换。为了减小这个影响,活动的隔热板应运而生。它们放置在辊道的上面,阻止板带的冷却,且控制辊道的温度在合理的范围内。隔热板和带有升降系统特性的辊道相结合形成了恒温箱,如图4所示。

图4 恒温箱

隔热板的内部宽度为340mm,仅仅比辊道宽几毫米,以防止热量的泄露。隔热板的内部附有耐热板,下面是两层热绝缘体,保证形成合适的热量交换障碍。为了避免外表面热量的传递,外层也由金属板制成,在钢板和绝缘体之间有空隙存在。上述结构仅是提供被动保护,但是除此之外,隔热板还装备有热源,可以操纵腔室内的温度。电加热功率是15kW,应用这些单元,隔热板下的温度可达700℃,有效抑制了板材的过快冷却。为了控制加热过程,应用了带有热电偶的PID调整器。

5 冷床

在目前的系统中,除了没有用于钢材定位、位置控制和上升的液压系统,冷床和辊道有相同的基本结构。

对于自由冷却来说,三米长的辊道全被用上。活动冷却区域全长0.8m且装备有雾状水喷嘴,具有这种喷嘴的喷水器具有可以喷射角度为60°的椭圆形水流的特性。额定参数为:水压Pw=3bar,水流速Qw=94.6L/h,空气压力Pa=2.9bar,空气流速Qa=5.3m3/h。

图5显示的是可以用手柄控制空气阀和水阀的冷却单元,能够控制单个喷嘴的开和关。集水器和喷嘴间相连接的部分是由铜管制成的。

图5 单个冷却单元

冷却区域顶部和底部喷嘴以4×3的阵列排放。在长度方向上,一条线上4个喷嘴组成一组,间隔为200mm,且保持为常数。宽度方向上,一组喷嘴之间的距离可以在±100mm范围内变化。

活动冷却区域基本框架结构使集水器与冷却板带的距离可调。冷床两端和中间部分都是通过电气阀和活动连接件单独供应水和压缩空气。另外,每一部分冷却媒介的压力和流速都能够单独调整。水可以直接由水管供应或者间接通过带蓄水池的5bar压力泵供应。压缩机产生的压缩空气的流速为1m3/min。

6 控制和测量系统

许多不同的参数,比如轧制速率、辊缝、辊道或者隔热层下的温度等,必须能够自动控制。此外,为了避免系统中各种不同的冲突,还应用了许多的逻辑操作。所以每一个试验轧制系统单元都带有各自控制系统,作为独立部分而存在。从整个系统来看,在主单元的控制下,他们作为从单元形成了整个控制系统。

为了实现试验轧制系统中特有单元的自动化,通用的解决办法是使用带有集成人机接口的PLC。根据特殊要求,带有不同I/O模块配置和HMI参数的PLC可被选择。图6是一个主要驱动控制单元。

图6 轧机主驱动

为了简化应用,驱动器的类型是一致的。ACS800系列用于主电机,ACS355用于辊道上的其他电机,以及使用的气隙驱动系统都是ABB公司产品。所有类型都使用DTC技术,这个技术可以使电机的无传感器速度控制有好的精度。

轧辊平衡的液压系统和辊道功能通过电气阀组来操作,这些阀通过机内PLC I/O模块的继电器来转换。类似的,通过继电器的扩展模块控制冷却区域的空气和水的电气阀。此外,辊道的PLC也控制隔热板的功能:降低和上升的操作以及PID温度冗余的调整。所有的从属设备如驱动器、PLC、PID调整器都配备有总线适配器来和主控制台交流。

在轧制过程中,轧制力和转矩作为主要参数被测量。轧制力直接通过两个250kN传感器被测量,如上所述,它们被安置在轧辊上轴承座和紧定螺钉之间。通过工业放大器获得单个传感器信号并将其限制在0-10v之间。接下来,用PLC测量标准信号并通过LCD显示器显示出来。

转矩通过主电机驱动特性间接测量出来。变频器输出的模拟信号通过内部转矩计算,即通过角速度和实际力的函数给出结果。这个信息形成范围在0-20mA的信号被传递给本地PLC,接下来通过总线传递给主控制器。

一个关键事项是板带温度的监测,从技术层面来说,持续的测量只能用非接触的方法。使用了红外照相机在线监测系统,这样就能够测量图像中所选择的任意一条线的温度分布情况;系统中一共使用了四个带有隔热和防水(IP67)功能的照相机。其中两个被安置在轧机入口处,另外两个被安置在冷却床下面。

信息来源:《世界金属导报》