瀚海撷英

双辊薄带连铸熔体流动性和凝固模拟分析

发布人:Super User 发布时间:2014-01-21 浏览次数:2153大中小

1 研究背景

尽管辊式连铸工艺技术在工业上已得到了实现,但发展至今,由于这一技术具有极大的科学关联度,以及一些技术要素仍然不够优化,所以仍然十分迫切需要进行相关研究。近些年来,全球金属领域重要的研究中心都创建了新的实验设备(见表1),这一事实也说明了该项工艺技术的现状。

表1现有辊铸造工艺实验装置的基本特征

研究中心 | 连铸方向 | 铸辊直径,mm | 外面材料 | 铸辊工作宽度,mm | 最大连铸速度,m/min | 连铸厚度,mm | 连铸最大重量,kg | 铸造材料 |

亚琛工业大学 | 垂直 | 580 | Cu-Cr-Zr、Ni基 | 150 | 60 | 0.6-3 | 180 | 钢 |

马克斯普朗克学会 | 垂直 | 330 | Elbrodur NIB CH48 | 120 | 51,8 | 1-20 | 70 | 钢 |

牛津大学 | 水平 | 400 | 模具钢 | 250 | 60 | 0.5-6.5 | 60 | 铝合金 |

垂直 | 600 | |||||||

大阪工业大学 | 垂直 | 1500 | 铜 | 100 | 60 | 3 | 无数据 | 铝合金 |

垂直 | 250-300 | 50-100 | 180 | 1-2.6 | ||||

水平 | 300 | 100 | 60 | 1.8-3.2 | ||||

加拿大国家研究院工业材料研究所 | 垂直 | 600 | 铜合金 | 200 | 12 | 4-7.5 | 1000 | 钢铁和有色金属材料 |

此外,在辊式连铸工艺物理模型研究的同时,也对这个工艺的各种数学模型展开了大量研究工作,这些模型可以提供该工艺的大量实验数据。

仔细分析现有辊式连铸研究成果,得出目前最重要一些问题,可分为以下几种类型:

◆提高最终连铸产品的质量;

◆实现均匀散热的铸辊旋转速度,0.5弧度/s;

◆优化金属结晶问题;

◆带材边缘组织控制;

◆微调系统启动的要素;

◆辊间液态金属的优化问题。

对于这些有待进一步研究的问题,在创建物理模型以及数学模型的基础上,必须使用合理的方法,快速准确地获得大量数据。在实验室具备的条件下,通过优化各种模型达到目的。

乌克兰顿涅茨克国立技术大学的工作人员在双辊薄带连铸的建模过程中,把复杂的问题分成两方面给予处理,一方面利用先进的三维数学模型,另一方面利用创建的双辊薄带连铸实验设施。数学模型把熔体流动性和温度联系起来,采用有限元法来实现,并且分析在这个过程中固液区域的流动和热量传递。通过实验室设施项目实施了铅锡合金带的双辊连铸,对T型浸入式水口进行了实验。

2 实验设计

在实验装置的设计中,选用了垂直方案,金属液在重力的作用下流动,从熔炉到铸造池,之后到铸辊之间的空隙(金属结晶的区域)。采用3D设计模型的结果如图1所示。

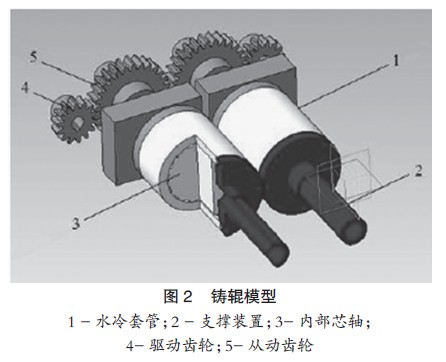

铸辊结构如图2所示,包括一个水冷铜衬套和两个轴向支撑,用于解决内部和表面的散热。每个铸辊都有独立的直流驱动器,提供高扭矩和传导所需的塑性变形。

此外,可以调节辊之间的距离,最大可达4.0mm,以控制带材的厚度。实验室设施的技术特性列于表2。

表2双辊连铸工艺的实验设施参数

轧辊的直径,mm | 76 |

套管壁厚,mm | 10 |

铸辊工作区长度,mm | 80 |

完全分离后铸辊之间的距离,mm | 37.5 |

水冷表面温度,℃ | 17-20 |

轧辊旋转的频率,弧度/秒 | 0-0.72 |

材料结晶温度,℃ | 80-210 |

带材的厚度,mm | 1-3.75 |

铸造材料 | 石蜡,铅+15%锡 |

3 建模与实验

在创建物理模型的同时,此工艺的数学模型也取得了发展,从而可以进行所描述设备中各种材料的辊式连铸工艺的研究。数学模型是在ANSYS CFX的环境中创建的,主要完成以下方面的建模:无粘、层流和湍流建模;传热建模,包括对流、各种共轭热交换、辐射等。

基于流体力学和金属凝固学的三维建模需要以下假设条件:辊不变形;液态金属处于紊流状态;连铸材料与铸辊之间是严密接触的。铅被选为连铸材料。边界条件:热传导率为 23.2W/(M·K),热容量为138.84J/(kg·K),金属密度为10641kg/m3。技术特性参数尽可能地接近实验室设施:铸辊直径为76mm,结晶区长度为40mm,带材的厚度为3.25mm,连铸材料的温度不变,辊的旋转频率为0.22s-1 。

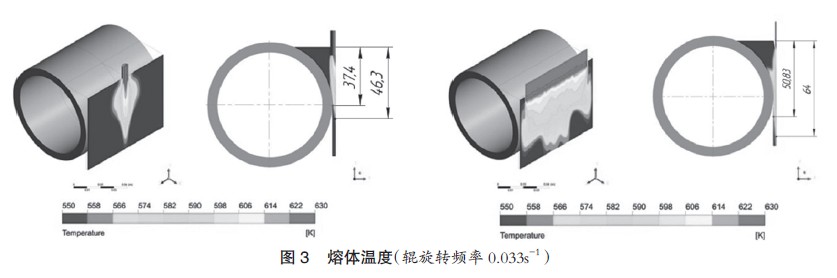

在第一阶段的建模,解决了熔体供给到模具的问题。对浸入式水口的各种方案进行了考虑,在此仅考虑几何模型所研究领域的1/2。研究表明浸入式水口会对液体凝固结晶过程中金属流分布性质产生显著影响,如图3所示。

这些数据表明,使用与辊体的宽度相等的带槽浸入式水口,可以解决结晶区沿其长度的温度均匀性问题。反过来,这也确保了稳定的结晶组织。但是,使用带槽的浸入式水口,并未解决液浴中加热的问题。因此创建了全新设计的T形浸入式水口。应用T形浸入式水口的连铸工艺物理模型(见图4),通过数值模拟表明,破裂的结晶条不存在,直到辊子旋转的频率小于0.1s-1。在铸辊的最大转速下结果不理想是因以下两个因素造成的:结晶的条带可能会破裂;在接触区出现所谓的金属搅拌“死区”,这是很不希望出现的现象。

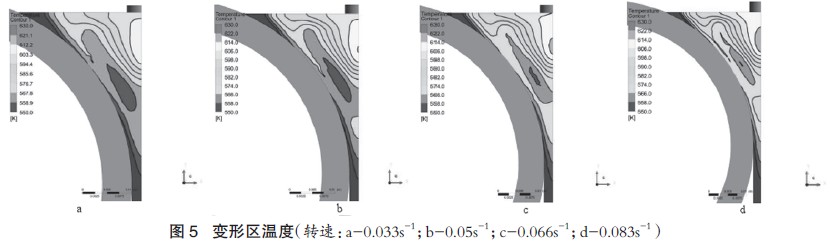

在实验室设施中测试新设计的T形浸入式水口,表明可操作性良好,有可校准数学模型的可能性。使用校准的数学模型进行研究,以评估铸辊旋转频率对温度场的影响。如图5所示,在所研究范围内的铸辊旋转速度情况下,固体外壳形成过程的性质是稳定的。然而,随着辊的速度增加,从最小值(0.033s-1)到最大值(0.083s-1),其厚度平均减少了65%。与此同时,提高铸辊旋转的速度,最大限度地减少了具有低温度金属区域的体积。

信息来源:《世界金属导报》