瀚海撷英

JFE激光焊接钢管制造工艺

发布人:Super User 发布时间:2014-02-25 浏览次数:1810大中小

日本JFE公司最近研发了一种使用激光束对开口管进行焊接的钢管的制造工艺,主要涉及油井管或管线管等石油、天然气的开采、输送所适用的激光焊接钢管的制造工艺。

用做油井管或管线管的钢管大致分为焊接钢管和无缝钢管。在这些钢管中,电焊钢管能以热轧板为原材料而低成本地制造,所以在经济上是有利的。

然而,电焊钢管一般是使用成形辊将钢板成形为圆筒状来形成开口管,之后一边用挤压辊对该开口管的边缘部进行加压一边进行电阻焊来进行制造,所以焊接的焊缝必然存在,从而存在焊缝的低温韧性劣化的问题。因此,电焊钢管的油井管、管线管难以在寒冷地区使用。焊缝的低温韧性劣化的原因是在焊接边缘部时,高温的熔融金属与大气中的氧反应而生成氧化物,该氧化物容易残留于焊缝中。

此外,电焊钢管还存在的问题是,在焊接边缘部,熔融金属中的合金元素容易偏析,所以焊缝的耐腐蚀性容易劣化。因此,电焊钢管的油井管、管线管难以在高腐蚀环境下使用。

另一方面,作为不使焊缝的低温韧性、耐腐蚀性劣化的激光束焊接方法备受关注。激光焊接能减小热源的尺寸,并且能够高密度集中热能,所以能够防止熔融金属中氧化物的生成以及合金元素的偏析。因此,如果将激光焊接应用于制造焊接钢管,则能够防止焊缝的低温韧性和耐腐蚀性的劣化。

因此,在焊接钢管的制造过程中,通过对开口管的边缘部照射激光束来进行焊接,从而制造钢管的技术正实用化。然而,在激光焊接中,因为是利用光学部件为高密度能量光线的激光束聚光并照射到焊接部来进行焊接,所以焊接时带来急剧的金属熔融。因此,熔融金属作为飞溅物从形成的熔池飞散。飞散的飞溅物附着于焊接装置而使焊缝的质量降低,并且也附着于光学部件而使焊接的施工变得不稳定。另外,在激光焊接中利用高密度集中热能来进行焊接,所以大量产生飞溅物,产生下陷、不满等焊接缺陷。如果产生不满缺陷,则焊接部的强度降低。因此,需研究各种在激光焊接中防止飞溅物附着的技术和防止飞溅物产生的技术。例如,通过减少激光输出来防止飞溅物产生的技术或使焦点位置偏离很大来防止飞溅物产生的技术正实用化。然而,存在如下问题:减少激光输出、离焦不仅导致焊接速度降低,还容易产生焊透不良。

1 激光焊接钢管制造工艺技术简介

在制造激光焊接钢管时,适当保证两道激光束朝向被焊接件的入射角、正焦点处的光斑直径,并适当排列两道激光束,并且控制激光焊接的条件,由此防止飞溅物的产生,抑制焊接部的下陷、不满,并且在不降低焊接效率的前提下获得质量良好的焊接部,并且高合格率地稳定制造激光焊接钢管。

抑制飞溅物产生的详细机理不确定,但可推断是基于如下原因:使能量分散到以一定的入射角朝被焊接件照射的两道激光束,并且在沿焊接方向先行激光束抑制飞溅物并预热钢板后,后行激光束熔融钢板,从而抑制飞溅物的飞散。此外,激光束的入射角是指垂直于被焊接件的上表面的方向与照射激光束的方向所成的角。本技术是根据这样的观点而完成的。

本技术涉及的激光焊接钢管的制造工艺,首先是利用成形辊将钢板成形为圆筒状的开口管,之后一边利用挤压辊对该开口管的边缘部进行加压一边照射激光束来对边缘部进行激光焊接,在以上所述激光焊接钢管的制造工艺中,将分别使用不同的光纤传输且正焦点处的光斑直径超过0.3mm的两道激光束沿边缘部从开口管的上表面侧照射,将在开口管的上表面侧沿焊接方向进行先行的先行激光束以及后行的后行激光束以从垂直于开口管的上表面的方向朝焊接进行方向倾斜所设置的入射角的方式照射,并且使先行激光束的入射角比后行激光束的入射角大,并且使开口管的背面处的先行激光束的中心点与后行激光束的中心点之间的间隔为1mm以上,由此进行激光焊接。

根据本技术,在制造激光焊接钢管时,能够防止飞溅物的产生并抑制焊接区的下陷、不满,并且能在不降低焊接效率的条件下获得质量良好的焊接区。从而实现高合格率地稳定制造激光焊接钢管。该技术生产的激光焊接钢管的焊缝的低温韧性、耐腐蚀性优良,适用于在寒冷地区、腐蚀环境下使用。

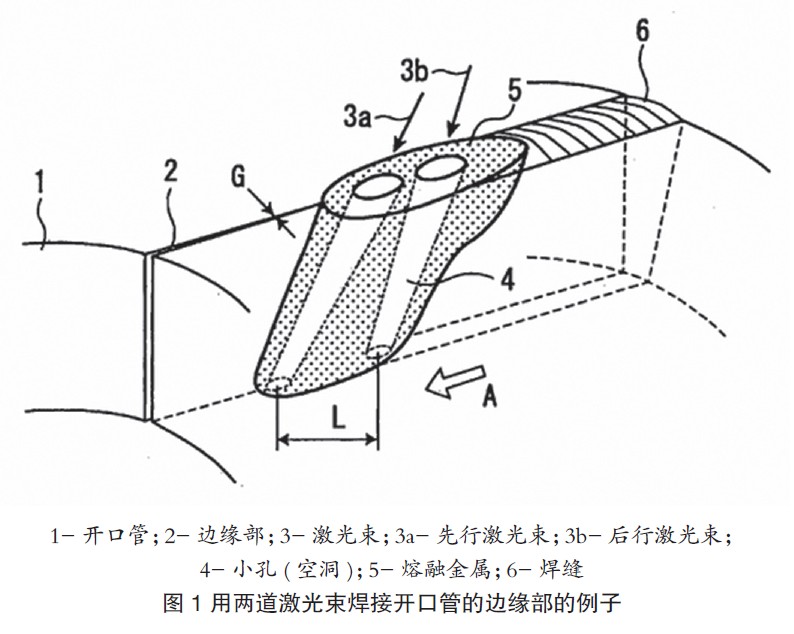

图1是示意性表示用两道激光束焊接开口管的边缘部的例子。图1中的箭头A表示焊接进行方向。在本技术中,使两道激光束3a、3b沿开口管1的边缘部2从开口管1的上表面侧照射。此时,如果利用光学部件(例如棱镜等)将由单一的光纤传输的激光束一分为二并且照射,则无法分别独立地设定后述的入射角、光斑直径。因此,需要分别使用不同的光纤传输两道激光束3a、3b。可以使用1台激光振荡器,也可以使用2台。在使用1台激光振荡器传输两道激光束的情况下,只要将振荡的激光在振荡器内分割,然后,分别通过不同的光纤传输即可。如图1所示,激光束3a、3b沿边缘部2前后配置。将在开口管1的上表面侧沿焊接进行方向先行的激光束设为先行激光束3a,将后行的激光束设为后行激光束3b。

2 工艺具体实施

1)先行激光束以及后行激光束的正焦点处的光斑直径

在本技术中,在先行激光束3a、后行激光束3b的正焦点处的光斑直径为0.3mm以下时,焊接时的焊缝的宽度变窄,产生坡口的熔融残余。因此,正焦点处的光斑直径应超过0.3mm。另一方面,如果光斑直径超过1mm,则能量密度较小,所以小孔难以稳定。因此,先行激光束3a、后行激光束3b的正焦点处的光斑直径优选在1mm以下。先行激光束3a、后行激光束3b的光斑形状优选为圆形,但也可以为椭圆形。在光斑形状为椭圆形的情况下,需要正对焦处的短径超过0.3mm。而且,鉴于与上述圆形的情况相同的理由,短径优选为1mm以下。

2)从开口管的上表面到焦点的距离

将从开口管的上表面到焦点的距离设为t(mm),将开口管的钢板厚设为T(mm),如果从开口管的上表面到焦点的距离t超过3×T(即从上表面朝上方3T),则焦点的位置过高,所以难以稳定维持小孔。另一方面,如果超过-3×T(即从上表面朝下方3T),则焦点的位置过深,所以容易从钢板的背面(即开口管的内表面)侧产生飞溅物。因此,优选将从开口管的上表面到焦点的距离t设定在-3×T~3×T的范围内。

3)如果将先行激光束3a的入射角θa和后行激光束3b的入射角θb设定为θa<θb,则从后行激光束3b所穿过的开口管1的上表面到背面的距离变长,所以后行激光束3b的能量衰减,加热效率降低。因此,虽然获得先行激光束3a对边缘部2的预热效果,但后行激光束3b对边缘部2的熔融变得不稳定。

另外,若设定为θa=θb,则先行激光束3a和后行激光束3b的各小孔4易合为一体而产生巨大的小孔,由此可能大量产生飞溅物。因此需要将先行激光束3a和后行激光束3b的入射角设定为θa>θb。即在先行激光束3a预热边缘部2时,为了抑制飞溅物而增大倾斜角θa。在后行激光束3b熔融边缘部2时,为了提高加热效率而减小倾斜角θb。

这样,先行激光束3a预热边缘部2,而且先行激光束3a朝焊接进行方向倾斜而照射,所以能够抑制飞溅物的产生。接着,后行激光束3b熔融边缘部2,此时边缘部2被预热,所以不产生飞溅物。结果,能够减少飞溅物,进而能够防止下陷、不满。

在先行激光束3a的入射角θa不足5°时,入射角θa过小,所以表现出与垂直照射先行激光束3a的情况相同的举动,无法得到抑制飞溅物产生的效果。另一方面,如果入射角θa超过50°,则从先行激光束3a所穿过的开口管1的上表面到背面的距离变长,所以先行激光束3a的能量衰减,无法得到充分的预热效果。因此,先行激光束3a的入射角θa优选在5-50°的范围内。

同样,在后行激光束3b的入射角θb不足5°时,入射角θb过小,所以表现出与垂直照射后行激光束3b的情况相同的举动,无法得到抑制飞溅物的产生的效果。另一方面,如果入射角θb超过50°,则从后行激光束3b所穿过的开口管1的上表面到背面的距离变长,所以后行激光束3b的能量衰减,无法获得充分的焊透深度。因此,后行激光束3b的入射角θb优选在5-50°的范围内。

4)开口管的背面侧的先行激光束与后行激光束的中心点的间隔

将开口管1的背面侧的先行激光束3a与后行激光束3b的中心点的间隔L设为1mm以上。如果间隔L在1mm以上,则在背面侧熔池沿焊接进行方向延伸,来自背面侧的飞溅物的产生量减少,由此可得到没有下陷、不满的焊缝。但是如果间隔L超过10mm,则背面侧的熔池分离,所以容易产生飞溅物。因此,先行激光束3a与后行激光束3b的中心点的间隔L优选在1-10mm的范围内。

5)压缩量

在进行激光焊接时,优选对焊接部施加0.2-1.0mm的压缩。在压缩量不足0.2mm时,无法使因激光焊接产生的气孔消失。另一方面,如果超过1.0mm,则激光焊接变得不稳定,飞溅物的产生量增加。

6)激光束的激光输出以及焊接速度

一般激光输出越低,焊接速度越慢,则在激光焊接时产生的飞溅物越少。但为了抑制飞溅物的产生而降低激光输出和焊接速度意味着降低激光焊接钢管的生产性。因此,在本技术中,优选先行激光束3a和后行激光束3b的激光束的激光输出合计超过16kW,并且以超过7m/min的焊接速度来进行激光焊接。在激光输出合计在16kW以下时,焊接速度变为7m/min以下,将导致激光焊接钢管的生产率降低。

在本技术中,即使是厚壁材料(例如厚度4mm以上)的开口管,也能不用通过高频加热等预热边缘部来进行激光焊接。但是,如果通过高频加热等对边缘部进行预热,则能够获得提高激光焊接钢管的生产率的效果。如果进行基于高频加热的预热则在焊接部会形成堆高,但在激光焊接后通过切削或磨削除去该堆高就可更好地获得焊接部良好的表面性状。

7)激光束的振荡器

本技术所使用的激光束的振荡器可以使用各种形态的振荡器,优选将气体用作介质的气体激光器、将固体用作介质的固体激光器、用光纤代替分散材料作为激光介质的光纤激光器、盘状激光器等,或者也可以使用半导体激光器。

8)辅助热源

可以从开口管1的外面侧利用辅助热源进行加热。该辅助热源只要能够加热熔融开口管1的外表面,就对其结构没有特别限定。例如,优选利用燃烧器熔化法、等离子体熔化法、TIG熔化法、电子束熔化法、激光熔化法等方法。

此外,优选将辅助热源与激光束的振荡器配置为一体,其理由是如果辅助热源和激光不配置为一体,则为了获得辅助热源的效果而需要较多的热量,很难抑制焊接缺陷(例如下陷、不满等)。并且,更优选为使辅助热源比激光束的振荡器更靠前配置,其理由是能够除去边缘部的水分、油分。

优选使用电弧作为辅助热源。电弧的产生源使用能够朝抑制熔融金属烧穿的方向施加电磁力的装置。此外,优选电弧的产生源与激光束配置为一体。其理由如上所述,能将在产生电弧的焊接电流的周边产生的磁场的影响有效地施加于由激光束产生的熔融金属。并且,更优选为使电弧的产生源比激光束靠前配置。其理由是能够除去边缘部的水分、油分。

3 结语

如果JFE公司研发的激光焊接钢管制造工艺技术与气体保护焊、添加填充金属等以往公知的技术组合也会有效果。这样的复合焊接的技术不仅适用于焊接钢管的制造,还适用于厚钢板的焊接。如以上所述,根据本技术,在制造激光焊接钢管时适当地保证光斑直径,并适当排列两道激光束,并且控制激光束的入射角等激光焊接的条件,从而能够防止飞溅物的产生,能够抑制焊接部的下陷、不满,并且能够不降低焊接效率而得到质量良好的焊接部,能够高合格率地稳定制造激光焊接钢管。该技术生产的激光焊接钢管能发挥激光焊接的优点,其焊缝的低温韧性、耐腐蚀性优良,因此利用此技术生产的油井管、管线管适用于在寒冷地区、腐蚀环境下使用。

信息来源:《世界金属导报》