瀚海撷英

日本轴承钢及其研发动向

发布人:Super User 发布时间:2014-03-25 浏览次数:2336大中小

从汽车、产业机械、航空、宇宙到家电的所有领域,在具有旋转运动元件的部件中,与其部件连接并顺畅旋转运动、抑制传递损失、延长部件寿命的轴承是不可缺少的重要部件。在古代,用木头和石头作为制作轴承的材料。进入20世纪,出现了现在仍然最广泛应用的高碳铬轴承钢。轴承钢当初依赖从日本海外进口,但在弄清影响轴承寿命的冶金学因素中,由于1970年开始的应用真空脱气处理的轴承钢的高纯净度化技术的进步,日本的轴承钢厂家终于获得了引领世界的产品质量。

近年来,从保护全球环境的角度,减排CO2、节省资源和节能成为重要课题,机械部件和汽车驱动系统部件的小型、轻量化是有效对策之一。轴承的小型化有影响相关部件小型轻量化效果。另外,对轴承的长寿化和提高可靠性的需求越来越高。下面主要介绍以高碳铬轴承钢为主体的轴承钢品质提高的变化以及最新的研发动向。

1 轴承钢的种类

高碳铬轴承钢用于以滚珠轴承为主的各种轴承,表1示出应用广泛的SUJ2的化学成分。SUJ2是以1%C-1.5%Cr为基本成分的高碳过共析组织构成的,使用时进行常规的热处理。一般,棒钢、钢管、热锻造品进行球化退火处理,降低硬度后,进行切削和冷加工加工成轴承部件形状后,进行淬火-低温回火,获得超过60HRC的高硬度和球状碳化物微细分散在马氏体中的特有组织。通过这些工序轴承具备必要的滚动疲劳强度和耐磨损性。此外,负荷重、环境严酷的铁道车轴和产业机械使用的滚子轴承和圆锥滚子轴承主要采用渗碳钢。此外,用于汽车轮毂的S53C~S58C中碳钢,由于塑料加工技术的进步,除轮毂本来的功能以外,还作为兼备轴承功能的混合式部件使用。在中碳钢的轮毂中,在担负轴承功能的部分实施高频淬火,以提高功能。除此之外,在耐蚀轴承用途中使用不锈钢,在曝露在较高温度的耐热轴承用途中使用M50为代表的高温回火型耐热钢。

表1 SUJ2的化学成分 %

|

钢号 |

C |

Si |

Mn |

P |

S |

Cr |

Mo |

|

SUJ2 |

0.95-1.10 |

0.15~0.35 |

≤0.50 |

≤0.025 |

≤0.025 |

1.30-1.60 |

- |

注:作为杂质的Ni和Cu均不得超过0.25%。线材的Cu为0.20%以下。作为杂质,SUJ2的Mo不得超过0.08%。根据供需双方的协商,也可以添加该表中以外的元素0.25%。

2 从轴承钢的生产工艺看高纯净化的进展

钢的特性主要取决于其化学成分。但是,即使是成分范围标准化的高碳铬轴承钢,由于各炼钢厂操作条件和保有设备的不同,也存在滚动疲劳特性出现差异的情况。这是因为在钢的生产过程中不可避免地含有非金属夹杂物(主要是氧化物夹杂物),其存在状态(大小和出现频率)有差别。下面以山阳特钢的连铸轴承钢生产工序为例,简单说明其工序。

电炉(EF)熔化→钢包精炼(LF)→RH脱气→连铸(CC)。

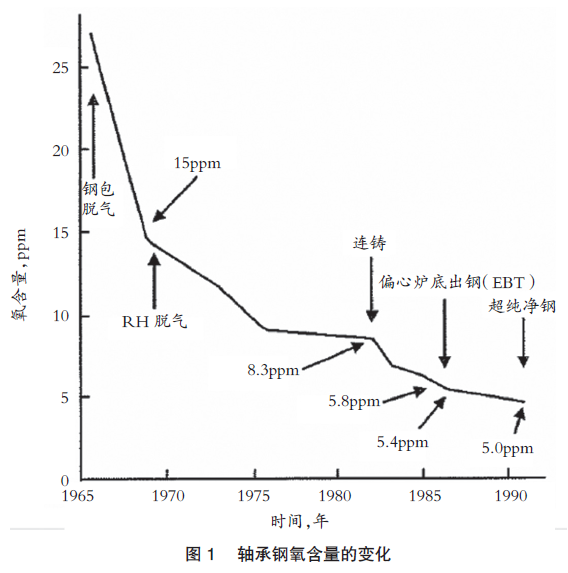

在上述工序中,山阳特钢为防止电炉熔化的钢污染,采用偏心炉底出钢(EBT)流到钢包。在下一钢包精炼(LF)工序,进行脱硫和去除氧化物夹杂物。在RH脱气工序去除氢和氧的气体成分后,在与外气隔断的状态将纯净化的钢水浇铸到大断面垂直连铸机,促进夹杂物上浮去除后,获得超高纯净度的轴承钢铸坯。铸坯经过均热扩散处理(均热)、轧制、锻造加工,加工成棒钢、钢管和热锻造品等。然后,通过球化退火处理-切削、冷加工-淬火+回火获得适当碳化物分散和希望的硬度,精加工后加工成轴承制品。提高轴承钢性能的历史是降低氧化物夹杂物,即降低氧含量的历史,见图1。从图中可知,由于过去几十年精炼方法的发展和降低氧含量措施,轴承钢中的氧含量减少到几个ppm,滚动疲劳寿命也提高了几十倍。

3 由轴承的破损形态看研发动向

轴承的破损形态有内部起点型和表面起点型,前者存在非金属夹杂物起点型和白色组织变化型,后者有异物混入型和金属接触型。其中,在理想的润滑条件下,在轨道正下方(钢材内部)存在非金属夹杂物时,其夹杂物由于轴承的滚动接触导致应力集中,产生裂纹的内部起点型破损是最常见的。在白色组织变化型中,在较高温度的润滑环境下,对轨道正下方在用光学显微镜的腐蚀组织观察中,观察到白色且直线状的通称为白色带的组织变化,产生早期剥落。在该腐蚀组织观察中,确认观察到不是直线的,而是不规则形状的白色腐蚀区域(约10nm的超微细晶粒)的案例。此外,表面起点型与内部起点型不同,是在不良润滑环境下以发生的表面裂纹为起点的剥落。以下介绍对应各种破损形态的开发动向。

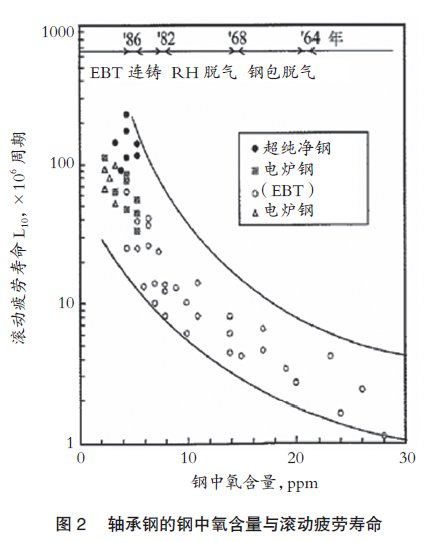

在非金属夹杂物起点型的剥落对策中,降低轴承钢的氧含量是最有效的方法。但是,在氧含量降低到几个ppm水平的今天,我们知道即使氧含量相同轴承寿命也有波动。这是因为对于滚动疲劳,有害的夹杂物大小和分布状态有差异,对此,山阳特钢开发了降低大型夹杂物的超纯净钢,与氧含量水平相同的传统钢相比,大幅度提高了寿命(见图2)。在该钢的开发中与精炼方法的开发并行,采用传统的显微镜观察的方法,同时运用推测夹杂物大小的可靠性高的极值统计法来进行夹杂物的评价。山阳特钢将抑制非金属夹杂物导致的轴承短寿剥落作为重点,在开发降低对滚动疲劳有害的大的非金属夹杂物的新的炼钢技术的同时,还开发了采用超声波探伤法的高可靠性检测技术。两项技术相结合诞生的新等级的高可靠性长寿命轴承钢PremiumJ2,与普通SUJ2钢相比,获得了轴承寿命下限值提高约3倍的良好效果。

作为白色组织变化引起剥落的对策,根据在高温环境下易发生白色组织变化的特征,使用回火导致的硬度降低少(回火软化阻抗高)的高硅改进型轴承钢,并在200℃以上较高温度实施回火,避免组织变化。白色腐蚀区域型白色组织变化的生成原因有氢浸入、振动、弯曲、应力负荷环境等因素。作为其对策,曾有提高Cr含量的文献报道。

表面起点型剥落的形态之一是,在传动装置用轴承等的润滑油中混入硬质异物的环境下,由于异物咬入,在轴承轨道面产生压痕,并在压痕边部应力集中,产生表面裂纹,向内部发展。作为此时的材料对策,提高残余奥氏体量是有效的方法。残余奥氏体在轴承钢淬火时不相变为高硬度的马氏体,作为软质奥氏体残留的部分,有缓和压痕边部应力集中的作用。在另一种形态中有金属接触型破损。构成轴承的部件滚动体(球、滚子、针)与轨道轮在适宜的使用环境下通过润滑油膜避免金属间的接触。但是,由于不是镜面研磨,磨削加工的表面凹凸较大的部件和高温环境等,夹杂有低粘度润滑油时诱发金属接触,由于磨损、热胶着和疲劳现象发生裂纹。作为对策,提高部件表面粗糙度是有效的办法。此外,有报告介绍在材料方面,增加Si、Mo含量与渗碳渗氮处理结合来提高回火软化阻抗性也有效。

4 结语

在回顾提高轴承钢性能历史的同时,介绍了最新的研发动向。从高碳铬轴承钢出现至今,已经过了一个世纪,其基本化学组成没有改变,仍在使用。但是,通过各公司不懈地努力,高碳铬轴承钢特性达到了显著的高性能化。

信息来源:《世界金属导报》