硅钢是电力、电子和军事工业领域不可缺少的重要软磁材料,主要用于制造电动机、发电机、变压器的铁芯和各种电讯器材,是具有高附加值和战略意义的钢铁产品。传统硅钢特别高磁感取向硅钢(Hi-B)流程生产工艺复杂,制造难度大,技术严格苛刻,具有高度的保密性和垄断性。双辊薄带连铸技术是连铸领域最具潜力的一项新技术,具有流程短、成本低、绿色环保等独特优势,从而为实现高性能钢铁材料的减量化生产提供重要支撑。

我室博士生张元祥、王洋等在国家自然科学基金重点项目、十二五支撑计划和863高技术项目资助下,对基于双辊薄带连铸的高品质硅钢织构控制理论与工业化技术进行了大量的研究和开发工作,开创性地提出了超低碳取向硅钢新成分和工艺体系。把碳含量控制在几十个ppm以内,全流程采用单相铁素体基体,省去热轧、常化和脱碳退火过程,通过冷变形+热处理的路径控制抑制剂均匀弥散析出和获得数量充分的Goss晶核,进而实现二次再结晶的全新技术路线。在开发超低碳普通取向硅钢(CGO)的基础上,最近又在国际上首次成功制备出晶粒尺寸10-30 mm、具有完善的二次再结晶的0.18、0.23mm等厚度取向硅钢原型钢,磁感值B8在1.94T以上,达到Hi-B钢磁性能水平。

薄带连铸快速凝固可以推迟抑制剂析出到预冷轧之后的退火中,抑制剂析出更加充分,抑制力更强,有利于超薄规格取向硅钢的生产。在超低碳的成分路线下,Si含量不受限制,可以进一步降低取向硅钢铁损。因此,薄带连铸超低碳取向硅钢技术突破了传统取向硅钢制造理论框架,为制备超高磁感、超低铁损取向硅钢开辟全新的技术路径。

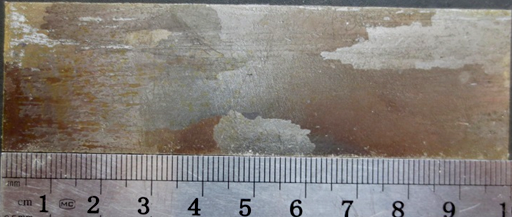

0.23mm 规格Hi-B取向电工钢薄带

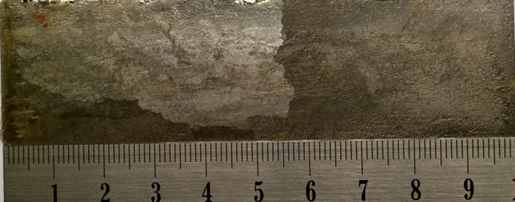

0.18mm 规格Hi-B取向电工钢薄带

实验现场