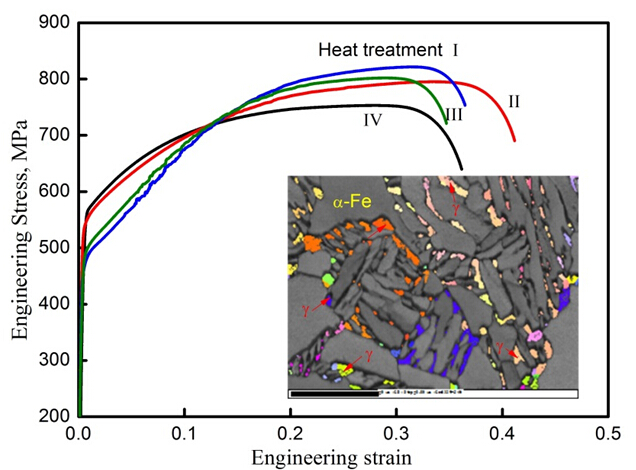

低成本、高性能和生产难度适中是第三代汽车钢追求的目标。我室许云波教授、硕士生张玉娟等基于2.0-3.0Mn(wt%)和1.0-2.0Al(wt%)复合添加的成分设计思想,将Mn配分和C配分相关联,通过控制轧制和简单热处理工艺的协同配合,促进马氏体的逆转变和残余奥氏体的最大化,大幅度提高钢铁材料的强塑性能。采用热轧及热处理工艺,优化两相区退火温度及时间,可使实验钢的力学性能达到最佳,抗拉强度~800MPa,屈服强度~550MPa,延伸率41%, 均匀延伸率35%,强塑积可达32.62GPa%,实验钢的组织主要为铁素体和残余奥氏体两相,奥氏体体积分数大于30%;采用冷轧及热处理工艺,实验钢抗拉强度~850MPa,屈服强度~610MPa,延伸率37%,均匀延伸率35%,强塑积可达31.21GPa%,残余奥氏体27%。

本研究创新性地采用<3.0Mn(wt%)和临界区短时等温处理,有效调控马氏体的逆转变行为,开发了“铁素体+残奥(25~35%)”双相、高强塑积TRIP钢的原型钢。该新钢种性能远优于传统的“铁素体+贝氏体+残奥(<20%)”TRIP钢,与第三代中锰钢(5-10Mn,wt%)相比Mn含量大幅度下降,综合力学性能相当甚至更优,这是一种非常适合在现有冶炼、连铸、轧制和热处理工艺下开发的全新的汽车钢新品种,具有广阔的应用前景。

高强塑积Mn-Al系TRIP钢的拉伸曲线和典型微观组织