JFE公司环境和谐型钢铁产品的研发

发布人:Super User 发布时间:2014-09-30 浏览次数:3300大中小

目前,中国钢铁行业正面临绿色转型和结构调整的艰巨考验,加快实施绿色产品研发战略,既是应对当前严峻形势的迫切需求,更是追求长远竞争优势的必然选择。目前,全球钢铁工业都在致力于环境和谐型钢铁产品的研发。开发的高功能钢材,在使运输机械轻量化的同时,达到节能和减排CO2的目的;同时高强度化结构件还可以实现轻量化和节省资源,在提高安全性的同时,还为防止地球变暖和降低环境负荷作出贡献。本报特组织“环境和谐型钢铁产品研发特辑”,以期为我国绿色钢铁产品研发提供借鉴。

在钢材领域,作为环境和谐型的钢材有,可以通过轻量化实现节能和减排CO2的高强度船舶及产业机械用钢材,有可以通过高强度化实现轻量化和节省资源的高性能建筑用钢材,有以降低环境负荷为目标的高强度管线用钢管等。在薄板领域,实施汽车用钢板的高强化(薄壁化)使车体轻量化,以减少行驶中排放的CO2量。一般情况下,如果提高材料的强度,冲压成型时的加工性(伸长率、扩孔性)就会降低,所以,开发加工性优越的高强度钢板是当务之急。本文介绍了JFE公司开发的汽车用高强钢的材料设计理念和应用实例,以及电动汽车/混合动力汽车(EV/HEV)电机用电工钢板和高频机器用高硅钢板的研发。

1可节能的大型运输机械用高强钢

1.1船舶用高功能钢材——YP460MPa级钢

近年来,造船领域采用集装箱远距离货运量不断增加,促进了集装箱船的大型化快速发展。最近,已开始建造超过15000TEU的巨型集装箱船。因为集装箱船的结构是开口大,舱口边围板和船底板等构件使用高强度且壁厚材,使用YP390MPa级(YP:屈服点)最大板厚65mm以上的钢板。在上述的大型集装箱船中,可采用船体的轻量化和减少板厚来提高作业效率。因此,对高强钢(YP460MPa级钢)的需求日益提高。

在用于集装箱船的高强度厚壁材的焊接中,采用高能效立焊法的二氧化碳气体保护焊(EGW)。这种大线能量焊接存在焊接热影响区(HAZ)的组织易粗大化,焊接接头部的韧性易于劣化的问题。为了应对这些问题,在进一步改善加工热处理和高度微合金化控制的大线能量焊接热影响区韧性提高技术“JFE EWEL”的基础上,开发了大线能量焊接接头特性优良的YP460MPa级钢。开发钢通过粗晶区宽度极小化和内部组织的微细化达到HAZ优良的韧性。

为了保证大型集装箱船的安全性,日本研究人员进行了大规模实验研究。2009年,日本海事协会发行了“脆性断裂止裂设计指南”。该指南适用于采用止裂设计的集装箱船板厚超过50mm的舱口边围板等。在该背景下,JFE公司开发了应对船舶大型化大线能量焊接特性优越的YP460MPa级钢,具有高止裂性(高Kca值)的YP390MPa以上的钢板。开发的钢板目前已应用于实际船舶建造。

1.2建筑机械和产业机械用高功能钢材——JFE-HYD960LE、JFE-HYD1100LE

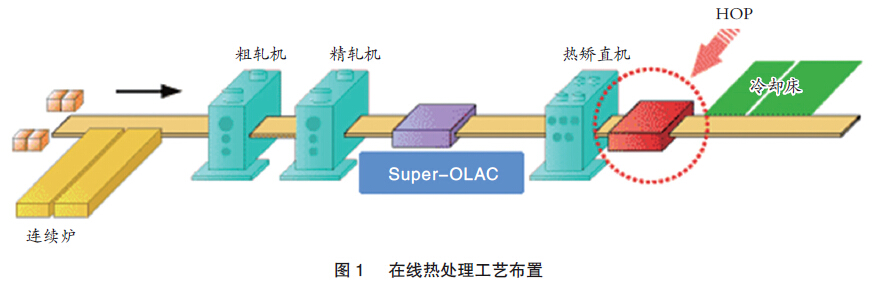

为了应对近年来建筑和产业机械的大型化、使用环境的严酷化以及使用钢材高强化、高韧性化的要求,JFE公司开发了具有良好低温韧性的建筑机械和产业机械用超高强度厚板“JFE-HYD960LE”和“JFE-HYD1100LE”。该开发钢在材质设计上采用由加工硬化奥氏体直接淬火处理的过冷奥氏体形变热处理的同时,还采用了在线热处理工艺(HOP)快速加热回火(见图1),使有效晶粒微细化。其特点是钢材中的渗碳体均匀分散等。通过这些组织控制,该开发钢显示出良好的低温韧性,抗延迟断裂特性优越,同时,因低成分设计实现了良好的焊接性。HOP这种碳化物的形态控制技术和材质控制技术广泛用于JFE-HITEN610U2、JFE-HITEN780LE等抗拉强度在600MPa以上的高强度HITEN系列钢。

2可节省资源和提高安全性的高功能钢材

2.1建筑用高功能钢材——低YR550-780N/mm2级高强度钢

近年来,随着高层建筑物大型化和长跨度化的需求增加,作为建筑结构用钢,扩大了高强度钢板的应用范围。一般情况下,如果使用高强度钢材,可减少所需构件的截面。这样,可以减轻钢材重量和焊接材料重量、减轻钢架加工、搬运以及建筑方的负荷。所以,构件截面大的高层建筑宜采用高强度钢材。现在,由于母材性能和焊接性、制造成本等的限制,主要采用抗拉强度590MPa级以下的钢板。作为建筑结构用钢,因为具有良好的抗震性能,所以屈服比(YR:屈服强度/抗拉强度)低很重要。多数情况下钢材的高强度化使屈服比上升,所以,在590MPa级钢板中,稳定保证低YR不容易。为此,在生产低590MPa级钢板时,一般采用复杂的离线多段热处理工艺。

抗震性能优越的建筑用低YR高张力钢板大多使用550- 590MPa级的钢板,550MPa级的钢板累计生产超过12万t;590MPa级的钢板累计生产超过4.6万t(见表1)。

表1 高强度建筑用钢的开发实例

|

强度级别 |

钢号 |

生产工艺 |

板厚,mm |

拉伸特性 |

应用实绩 |

||

|

屈服强度 (YS),MPa |

抗拉强度 (TS),MPa |

屈服比 (YR),% |

|||||

|

550MPa级 |

HBL-385 |

TMCP |

19-100 |

385-505 |

550-670 |

≤80 |

约10万t |

|

HBL-385-L |

12-19 |

||||||

|

590MPa级 |

SA440 |

热处理 (两相区淬火) |

19-100 |

440-540 |

590-740 |

≤80 |

约5万t |

|

HBL440 |

TMCP |

19-50 |

|||||

|

780MPa级 |

JFE-HITEN780T |

热处理 (两相区淬火) |

22-100 |

670-750 |

780-930 |

≤85 |

约1000t |

|

HBL630-L |

TMCP/(HOP) |

12-40 |

|||||

|

H-SA700 |

热处理、TMCP |

6-50 |

700-900 |

780-1000 |

≤98 |

||

现在,针对需要离线多段热处理的低YR780MPa级钢板的生产,开发了新的组织控制技术和生产工艺。开发的低YR780MPa级钢运用TMCP和感应加热型在线热处理HOP工艺,由于钢板显微组织为贝氏体主体组织和微细岛状马氏体(M-A)的复合组织,作为建筑结构用钢,达到了优越的母材力学性能和良好的焊接性以及焊接部位韧性。不论是低YR钢、高YR钢,780MPa级钢目前都开始普及,且已有600t的应用业绩。

2.2 管线钢管用高功能钢——高强度高应变管线钢管JFE-HIPER

近年的管线铺设地区向寒冷地域、地震地带、深海或硫化氢气体环境的严酷地区扩展。地震地带和不连续冻土地带的管线,有时会发生地基变动导致的大规模管线钢管的塑性应变。最近,开发了用于这些地震地带和不连续冻土地带管线铺设的称之为基于应变设计的新设计方法。在这种设计中所用的管线钢管要求抗高压缩和拉伸应变的高应变性能。作为这种管线用途,开发了具有高应变性能,可提高管线安全性的高强度高应变管线钢管“JFE-HIPER”。JFE-HIPER是采用使硬质MA分散在贝氏体母相中的新的双相组织控制技术生产。该组织控制可以通过将TMCP和感应加热型在线热处理工艺HOP组合生产。采用HOP开发的钢管是API标准(美国石油协会)的X70-X100级。

作为应变性能的一个指标有压缩应变时的限界压曲变形,如果钢管的形状参数D/t(外径和管壁厚之比)增加,压曲变形降低。与传统钢相比,JFE-HIPER具有高极限压曲变形,如果是相同形状的管线钢管(D/t一定),安全性有望高于传统钢。而且,即使D/t增加也可获得与管壁厚的传统钢管同样的压曲变形,管壁厚度的降低,可减少钢材使用量。JFE-HIPER不仅在日本国内使用,而且以X65-X80级为主,在中国和北美作为陆地管线钢管运用也已超过2万t。今后可期待向地震地带、东西伯利亚的项目等扩大应用。

2.3无缝钢管——耐蚀性优越的高Cr无缝钢管

在湿润的CO2气体环境下的油气田,使用普通的碳素无缝钢管时,发生台面状腐蚀,使用中会出现腐蚀穿孔。作为湿润的CO2环境可使用的油井用钢管,API将13%Cr系马氏体不锈钢钢管(API-13Cr)标准化。13%Cr钢管具有良好的抗CO2腐蚀性,所以其需求量在逐年增加。

另一方面,油气田的开采环境愈加严峻,即使采用API-13%Cr钢管也难以应付的环境增加了。在这种腐蚀环境的油井中,使用22%Cr系双相不锈钢管或更高的高合金钢管。但是,双相不锈钢管和高合金钢管的强度低,所以需要用冷拉拔加工使其具备油井管所需的高强度,但存在成本和交货期的问题。因此,要求开发具有超过API-13Cr钢管的高耐蚀性,并比双相不锈钢更为经济的新的油井用钢管。

对于这些要求,作为可替代材料的候选,实现了改善耐CO2腐蚀性,抗硫化物应力裂纹性(SSC)和高强度化,JFE公司开发了新组成的马氏体系不锈钢管,主要产品为JFE-11CR-110ksi级钢管、JFE-HP1-13CR-95ksi级和110ksi级钢管、JFE-HP2-13CR-95ksi级和110ksi级钢管、JFE-HP2-13CR-M-95ksi级钢管、JFE-UHP-15CR-125ksi级钢管、JFE-UHP-17CR-110ksi和125ksi级钢管系列。这些产品的特点是添加了Cr、Mo、Ni、Cu等元素,并通过生产条件的优化,使产品耐更严酷的腐蚀环境,使钝化膜稳定化,并处于高强度化。由此,生产的钢管在具有规定强度的同时,还达到提高抗CO2腐蚀性和抗SSC性。

在同样的技术思想下,作为管线钢管用的无缝钢管有13Cr系马氏体不锈钢材料。传统的适用钢种使用碳系管线钢管+腐蚀抑制剂结合或双相不锈钢基的管线钢。作为可替代的材料候选,JFE公司开发了呈适度的抗CO2腐蚀性,成本比双相不锈钢低的13%Cr基的管线钢。成分设计基本是添加Mo、Ni优化的钝化膜稳定化和为确保焊接性且HAZ部位的抗IGSSC性,优化C、N、Ti添加量。目前,被挪威船级社作为DNV-13CR标准化。DNV-13CR作为面向近海海底铺设的管线钢管,实际应用实例正在逐年增加。

3可使汽车轻量化的先进高强钢

3.1汽车外面板用440MPa级烘烤硬化型高强钢——UNI HITEN

汽车外面板首先要求的是外观品质,冲压加工时产生的变形与钢板的屈服强度成正比,所以是高强度化最难的部件。为了解决这一问题,开发了利用涂漆、热硬化的烘烤硬化型(BH)钢板。最近340MPa级的BH钢板正在成为主打产品。

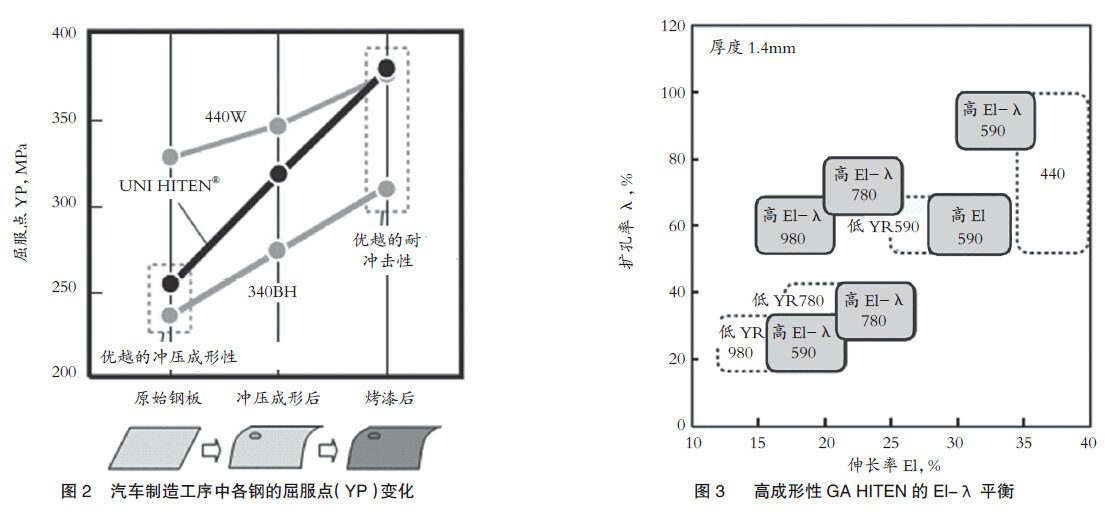

新开发的UNI HITEN钢是将冲压加工前的屈服强度抑制在与340MPa级BH钢板同等的低水平,涂漆烘烤后获得与一般440MPa级同等屈服强度的高强度BH钢板,耐凹痕性比340MPa级成功提高了20%(见图2)。

一般340MPa级以下的BH钢板大多采用以铁素体单相钢的IF钢为基底,残留微量固溶C的控制方法。采用该方法如果进一步提高强度,不可避免地屈服强度就会上升。因此,在开发UNI HITEN钢中转变想法,以屈服比低、具有BH的DP钢板为基板进行了研发。以含有微量V的传统590MPa级DP钢为基板,代替V添加Mn的2.2%Mn钢以及为确保铁素体晶粒成长性和淬透性添加B等。

UNI HITEN钢相当于传统的340BH的低YP钢,与传统的440W相比具有高El(伸长率)和n值(加工硬化指数)。给予2%预应变时的加工硬化量,在进行汽车面板成形、烘烤涂漆后的屈服点(YP')要比340BH大幅度提高。UNI HITEN钢可用于汽车车门和发动机罩,2010年冷轧材开始量产,2011年GA材开始量产。由于钢板减薄,汽车车门实现1.1kg/台的轻量化。因外面板尺寸大,所以钢板减薄的轻量化效果也最显著,通过运用UNI HITEN钢可期待对减排CO2做出更大的贡献。

3.2 车身钢架用冷轧、GA超高强钢——WQ HITEN、高强度高成形性GA HITEN

汽车座舱为保护乘员,要求冲撞时不产生变形,最近,980MPa级以上的冷轧、GA超高强钢的应用日益增加。

JFE公司开发了为生产超高强钢所需的连续退火设备,20世纪70年代最早将超高强钢商品化。运用CAE成形加工技术,将超高强钢依次用于保险杠加强筋、车门防撞梁、座椅框架和车身部件等,有助于车身的轻量化。近年来,对要求高防锈性的车身底盘部件也开始应用超高强钢,促进了高强度、高成形性GA钢板的开发并实现商品化。

对座舱用冷轧超高强钢,根据要求的强度和特性,开发出析出强化钢、DP钢、马氏体钢、TRIP钢等系列产品。其中DP钢、马氏体钢主要采用水淬方式的连续退火设备(WQ-CAL)制造,具有如下特点:

◆伸长率(El)和拉伸凸缘性(λ)平衡不同的TS780-1470MPa级的系列产品;

◆低C含量成分设计的优越点焊性和耐延迟断裂性;

◆冷却均匀性和前馈控制材质稳定性等特点。

对于近年来应用范围显著扩大的980MPa级钢,特别是上述特性。例如,在要求伸长率和弯曲加工性的基础上,还要求涂漆后耐蚀性和点焊接等的车身钢架用途中,主要采用兼备这些特点的低YR型钢。此外,在薄钢架部件中,根据形状适用El-λ平衡型和高λ型钢。超高λ型薄车架的装配工序,为采用机械连接施工法(TOX连接法)而开发的钢板,具有非常高的局部延性,即使TOX连接的强力加工也具有不易产生裂纹的特点。

WQ HITEN的1180MPa级钢也有低YR型和高λ型。作为同等强度级别,低YR型具有非常高的伸长率,可以深冲成形,适用于车门防撞梁等传统的热冲压制造部件,但对比传统更深的断面形状采用冷冲压WQ HITEN钢,成功获得了同等性能。

作为最大限度地运用WQ-CAL特点的汽车实用钢,冷轧1320MPa级、1470MPa级钢是具有最高水平的TS(抗拉强度)的钢板。采用极力降低C的马氏体单相组织,弯曲加工性、点焊性、抗延迟断裂性优越,有助于保险杠加强筋和钢管车门梁的轻量化。

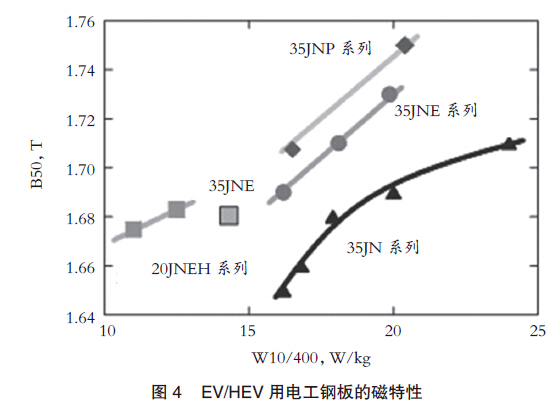

图3是JFE公司的高强度高成形性GA钢板的TS和El与λ的关系。GA HITEN也是590-1180MPa宽泛的TS级,适用于各种成形样式的通用型、高El型、高El-λ型系列产品。与通用型相比,高El型总伸长率高3%-5%,与1级低位的TS水平的通用型呈同等延性。高El型接续590MPa级,用于780MPa级难成形的部件,有助于车身的轻量化。高El-λ型在保持与高El型同等El的同时,λ比通用型高40%-50%。590MPa级与440MPa级的λ相当,980MPa级相当于590MPa级的λ。期待今后用于拉伸凸缘性成为瓶颈、不能高强化的难成形部件。

3.3 悬挂、框架用热轧高强钢——NANO HITEN、SB HITEN

与车身钢架部件相比,悬挂、臂等汽车悬挂部件的板厚要厚,所以,主要使用热轧钢板。悬挂部件除要求扩孔等加工性和强度、刚性外,还要求耐疲劳性和耐腐蚀性等。现在大多使用TS449-590MPa级钢板。希望开发强度更高的780MPa级钢板。

NANO HITEN是为适应这种用途开发的热轧钢板,具有下列特点。

◆有加工性优越的铁素体单一组织;

◆用微细化到几纳米大小的碳化物强化;

◆碳化物的热稳定性极高;

◆为通过碳化物的微细化,获得充分的强度,可以不添加Si等固溶强化元素。

NANO HITEN比传统的复合组织型高强钢的扩孔性高。传统复合组织型高强钢,软质相和硬质相的变形能差异大,所以,在冲孔周围从软质相和硬质相的界面发生微空隙,如果强度提高,相的硬度差(变形能之差)变大,扩孔性大大降低。但由铁素体单一相组成的NANO HITEN可以避免这种现象。

此外,NANO HITEN因为不添加Si,与添加Si的普通热轧高强钢比,780MPa级的NANO HITEN钢具有良好的加工性和耐久性。NANO HITEN钢通过增加微细碳化物的量可以提高强度,现在已成功开发出1180MPa级高强钢。作为析出强化的特征之一是屈服比(YS/TS)高。例如,1180MPa级的NANO HITEN钢与1470MPa级的热冲压材呈同等的YS,不仅用于悬挂部件,而且还有望扩大用于冲击吸收能成为问题的车身钢架部件。

另一方面,在卡车等的车架用途中,兼备耐货箱重量的静态强度和疲劳强度很重要,特别是因车架的轻量化多个冲孔部位的疲劳强度成为问题。在用途上,要求板厚超过3mm的较厚钢板,所以要求板厚方向的组织要均匀。

JFE公司的780SB是设想这种用途开发的钢种,强化相采用贝氏体,大幅度降低产生冲孔端面滑沟的组织不均匀性,提高冲孔的疲劳强度。另外,组织均匀性提高,除疲劳强度外,伸长率和扩孔性也提高了。780SB可用于大型卡车的横梁和发动机支架。

4有助于电器高效率化的电工钢板

4.1 EV/HEV电机用电工钢板——JNE、JNP、JNEH

20世纪90年代以后,从减排CO2的角度,各汽车厂家纷纷进行电动车(EV)、混合动力车(HEV)等低燃料消耗车的开发。在EV/HEV中,驱动电机起着重要作用,作为电机铁芯材料使用的电工钢板要求低铁损和高磁通密度。为降低电工钢板的铁损,从增大固有电阻和降低磁各向异性的观点,添加Si是有效的方法,高级别的电工钢板Si添加量为3%左右,但Si是非磁性元素,由于饱和磁化强度的降低,磁通密度变低。为此,在传统的Si添加方法中,很难生产出磁通密度-铁损特性两者均优的材料。

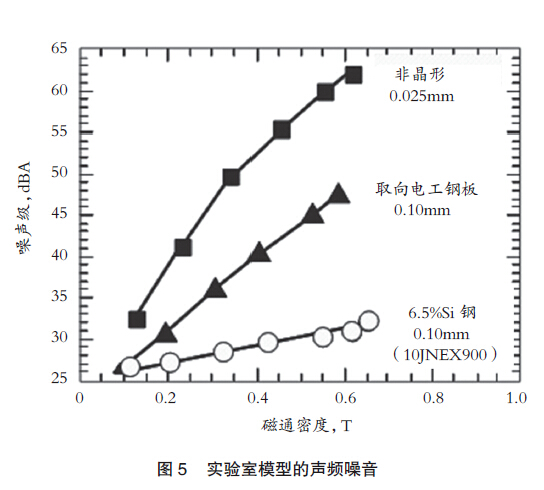

为此,在优化Si、Al等合金添加量的同时,通过降低钢中夹杂物,开发了比传统的JN系列改善磁通密度-铁损平衡的JNE系列电工钢板,为了对应电机的高扭矩化,还运用集合组织控制技术,开发了磁通密度比JNE系列提高的JNP系列电工钢板。为了进一步应对EV/HEV电机的高速化需求,采用薄壁化开发了降低高频铁损的薄电工钢板(JNEH系列)。图4是EV/HEV电机用电工钢板的产品开发实例。与传统电工钢相比,这些材料磁通密度-铁损平衡优越,对电机的高效率化有极大帮助,所以被许多EV/HEV电机采用。

4.2 高频机器用高硅钢板——Super Core

众所周知,钢中添加Si时,随着Si添加量的增加,铁损降低,Si添加量在6.5%磁致伸缩基本为零,导磁率和铁损呈最佳值。但是,如果增加Si添加量,材料的伸长率急剧下降,采用轧制很难生产薄钢板,所以,传统的最高级电工钢板的Si添加量被限制在3.5%左右。

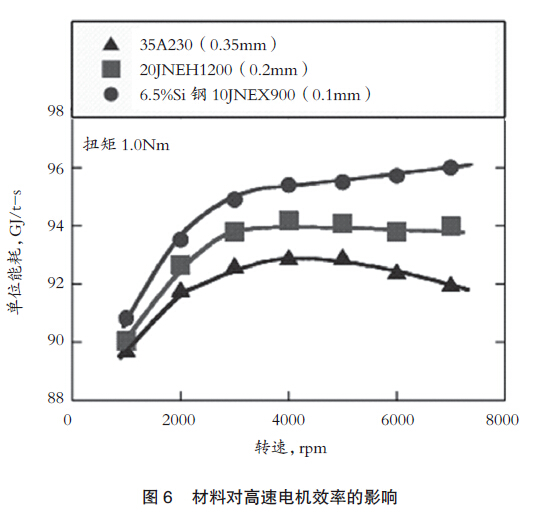

对此,JFE公司开发了采用CVD法(化学气相沉积法)代替轧制法的高硅钢板的生产技术,并在世界上首次成功量产6.5%硅钢板。6.5%硅钢板因磁致伸缩低,对降低电器的噪音效果非常好。如图5所示,与非晶质、取向电工钢相比,确认了显著的低噪音化效果。6.5%硅钢板由于高频铁损低,所以,作为高速电机用铁芯材料也可期待良好的特性。图6是采用6.5%硅钢板、薄电工钢板(20JNEH1200)以及板厚0.35mm的3%Si钢(35A230)制造的模型电机(IPM电机、4极、分布线圈、最大输出功率2kW)的特性。据此,通过采用6.5%硅钢板,获得比薄电工钢板更高的效率,其效果是越高转速区域效果越大。

采用CVD工艺,还开发通过优化板厚方向Si含量梯度,降低高频铁损的HF铁芯。HF铁芯在5kHz以上的高频区域呈现超过6.5%硅钢板的低铁损特性,加工性能良好,可期待作为除电抗线圈外高速电机的铁芯材料使用。

(全荣)

信息来源:《世界金属导报》