宽大断面连铸坯凝固末端重压下工艺与装备控制技术

近年来,受能源电力、机械制造、石油化工、海洋工程、军工等高端装备制造业及产业发展的推动,对特厚板、大规格型材的需求大增,作为母材的连铸坯可克服铸锭存在的利用率低、合格率低、产品经济性差等突出问题而备受关注。全面提升铸坯致密度与均质度是特厚板、大规格型材生产的前提和保障,也是突破传统轧制压缩比限定的关键之所在,而连铸坯凝固末端重压下则是实现其高致密化与均质化的重要手段。

2015年度,方向研究人员自主研发并成功应用了连铸大方坯凝固末端重压下工艺控制技术与核心装备,实现了高致密度、均质化连铸大方坯的生产;完成了宽厚连铸板坯凝固末端重压下关键装备的设计,具体包括:

(1)自主研发了一系列大方坯凝固末端重压下关键工艺技术与核心装备,如凝固补缩压下量的在线计算,多维动态冷却控制—实现了铸坯表面温度的精准控制,辊缝在线标定—解决了高温机架变形导致的辊缝偏差难题,“堆钢”压下控制—有效控制压下过程铸坯延展变形提高压下量传递效率,渐变曲率凸型辊—解决了低系统压力下大压下量的实施,压力-辊缝复合控制—实现了凝固末端位置的在线检测。

(2)结合宽厚板连铸坯凝固末端重压下工艺机理,提出了增强型紧凑扇形段的设计理念,从系统压力、缸径尺寸、辊列结构、驱动能力等方面核算分析了扇形段设备要求,满足了宽厚板连铸坯凝固末端重压下实施的设备保障。

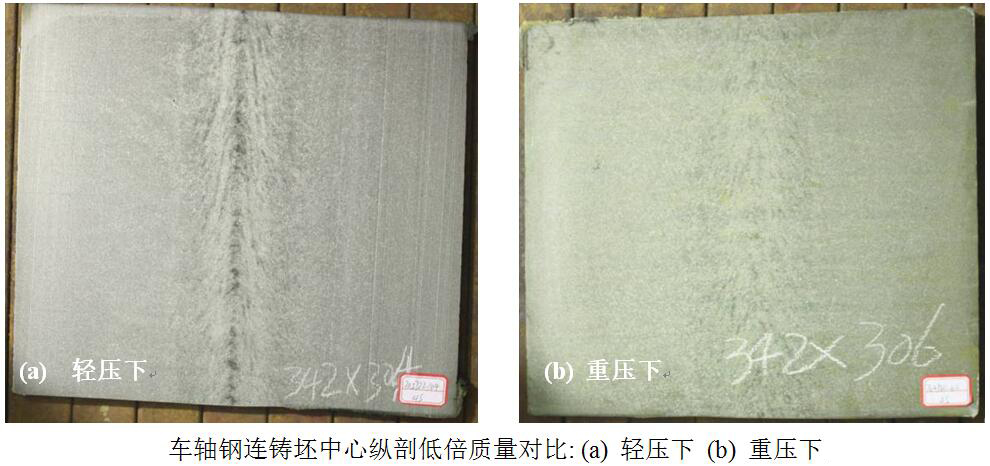

凝固末端重压下技术已在攀钢、本钢、大连特钢等企业的大方坯连铸机成功应用,生产车轴钢、重轨钢等中、高碳合金钢连铸坯的致密度与均质度得到大幅提升,铸坯中心碳偏析指数均≤1.05,成品车轴棒材中心疏松区域改善明显,铸坯致密度由0.906提升至0.934以上。设计开发的增强型紧凑扇形段已经进入设备制造加工阶段,2016年将在唐钢建成国内首条具有凝固末端重压下功能的宽厚板连铸生产线。