基于热压块-非焦冶炼的含铬不锈钢粉尘高效利用新技术

不锈钢粉尘是含30% Fe、8-15%Cr、1-9%Ni的典型难处理炼钢二次资源,产生量大(吨钢约18~33kg),被划分为危险工业废弃物。现有不锈钢粉尘综合利用技术工艺复杂,Cr回收率低,能耗高。因此,基于环境污染和镍铬资源对外依存度高的大背景,研发含铬不锈钢粉尘高效利用新技术对钢铁产业可持续发展和绿色化具有重大意义。

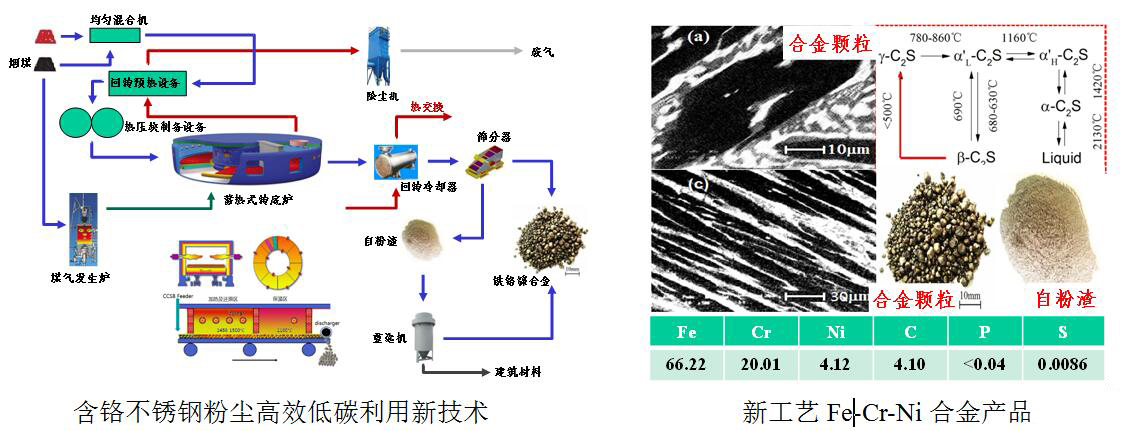

2015年度,方向研究人员将热压块、金属化还原、自粉化等关键技术创新性集成,研发了基于热压块-非焦冶炼的含铬不锈钢粉尘高效利用新技术,实现了铁、铬、镍回收率均高于92%,综合指标达到国际领先水平,取得了如下创新和技术进展:

(1)研发含铬不锈钢粉尘热压块制备技术,以普通烟煤为原料在热压温度200℃、碳氧比高于0.8条件下,制备不锈钢粉尘热压块,抗压强度高于910 N/个,满足工业应用要求;

(2)研发不锈钢粉尘热压块金属化还原及优化技术,在还原温度1450℃、还原时间20 min、碳氧比0.8条件下,实现Fe、Ni、Cr 体系物相高效还原、形核和聚集长大,生成Fe-Cr-Ni合金;

(3)研发保温处理而自粉化的合金颗粒分离技术,在阐明渣相自粉化机理及热力学动力学条件基础上,在1100℃、保温15 min后自然冷却,即实现渣相自粉化并与合金颗粒高效分离,筛分后得到Fe-Cr-Ni合金(不锈钢生产原料)和自粉渣(水泥原料),铁、铬、镍回收率分别达92.5%、92.0%、93.1%。

基于热压块-非焦冶炼的含铬不锈钢粉尘高效利用新技术具有工艺简单、无需粘结剂、铁铬镍回收率高、能耗和成本低、无二次污染等优点,实现了有价组元高效低碳化利用,显著优于现有技术,具有很好的工业化应用前景,推动了我国炼钢粉尘再利用技术进步。应邀在2015年亚洲钢铁大会做特邀报告,同时与相关企业进行了深入交流,受到高度关注和评价,今后将进行关键装置选型和设计优化后开展中试,促进工业化应用。