微合金钢连铸坯表面质量控工艺与装备技术

微合金钢用途广泛,2014年占我国钢产量16.5%,但往钢中添加Nb、Ti、B等微合金元素大幅提高了连铸坯生产过程裂纹敏感性。频发的连铸坯角部裂纹缺陷已成为限制微合金钢高质、高效化生产的共性技术难题。开发形成稳定、有效的连铸坯角部裂纹控制技术是微合金钢连铸生产迫切追求的共性目标。

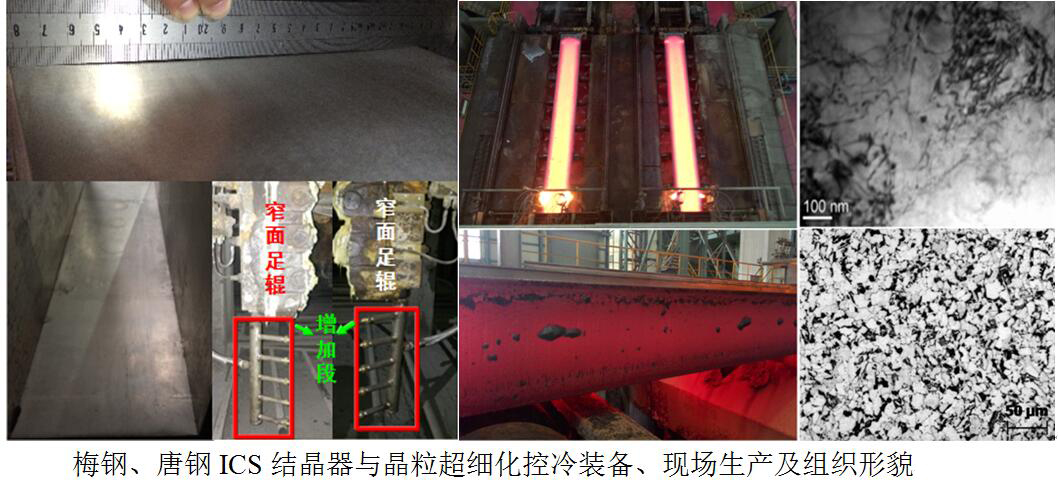

2015年度,方向研究人员突破了微合金钢连铸坯表面质量控制技术,研发出了基于内凸型曲面锥度结晶器和铸坯二冷高温区角部晶粒超细化控冷相结合,从源头控制微合金钢连铸坯角部裂纹产生的集成控制技术,取得了如下进展:

(1)揭示了微合金钢连铸坯角部裂纹产生根本原因,创新提出了通过铸坯凝固高温区弥散化微合金碳氮化物析出和超细化控制铸坯角部组织晶粒、整体提升铸坯角部组织自身抵抗裂纹能力的控制裂纹新思路,并在国内3家钢铁企业实现了应用。

(2)成功研发可满足多钢种浇注与在线调宽功能的新型内凸型曲面锥度结晶器(ICS)装备与工艺技术,实现了结晶器内铸坯角部冷却速度达10℃/s以上的快速冷却目标,有效细化铸坯角部组织一次凝固晶粒,并成功解决了微合金碳氮化物晶界大尺寸析出控制难题。

(3)开发形成了连铸坯二冷高温区角部组织多相变晶粒超细化控制工艺与装备技术,实现了微合金钢连铸坯角部皮下0~10mm范围内的组织晶粒细化至10~15μm高水平,大幅提高了连铸坯角部组织抵抗裂纹能力,消除连铸坯角部裂纹产生。

上述研究成果已成功应用于梅钢、唐钢以及河北敬业钢铁等企业,实现了含Nb等微合金钢连铸坯批量化生产过程角部裂纹的稳定控制,保障了企业微合金钢连铸坯的高质与高效化生产。本技术的成功开发与推广应用,将进一步推动我国钢铁企业高端微合金品种钢的高质与高效化生产,整体提升应用企业产品的国内与国际市场竞争力。