连续退火和涂镀关键工艺技术与装备研发

退火热处理是调控冷轧带钢组织性能的重要手段,涂镀是提高带钢耐蚀性的主要方法,退火和涂镀对产品的表面质量也具有决定性影响。目前,我国钢铁行业的先进退火和涂镀技术和装备主要还依赖进口,缺少自主知识产权,这种情况严重制约了我国高端冷轧产品的生产和应用。

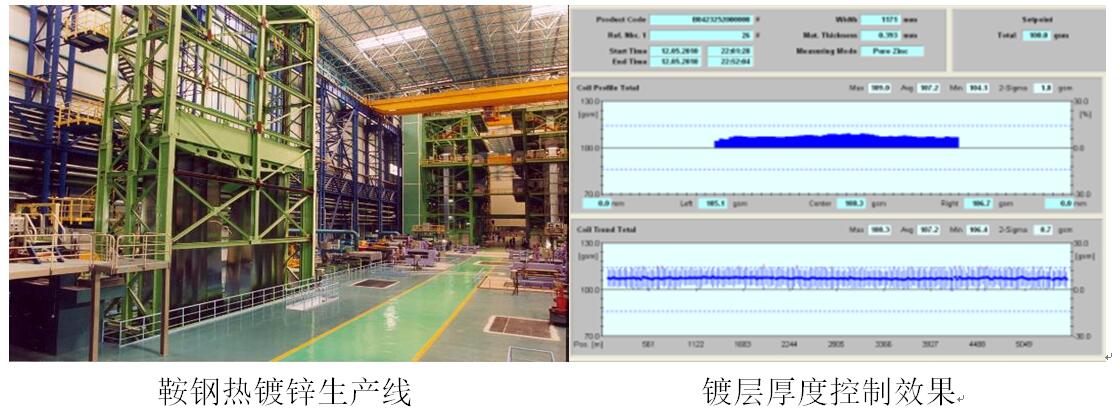

2015年度,本研究方向通过东北大学与鞍钢集团的协同合作,在热镀锌产品镀层质量控制核心技术方面取得突破性进展,成功开发镀层厚度控制系统,实现了工业化应用。在连续退火快速加热、快速冷却方面取得了重要进展,具体创新成果如下:

(1)开发热镀锌镀层厚度控制系统,并采用数值模拟方法,对带钢表面气体流场进行系统研究,确立了影响镀层厚度的气刀喷射流场的机理,对实现镀层厚度精确控制提供重要的理论依据。

(2)基于对数空间的非线性偏最小二乘回归算法,建立长短周期相结合的自适应模型,开发出适合复杂生产环境的高精度自适应预设定控制模型。开发镀层厚度控制模型,实现平均镀厚和双面偏厚联合控制策略,既可以保证纵向平均镀层厚度控制精度,也可以实现气刀对两侧带钢表面不同镀层厚度要求的控制精度。

(3)实现镀层厚度控制系统的工业应用,系统稳定运行于鞍钢热镀锌线,稳态锌层厚度平均偏差降低1.5g/m2,非稳态锌层厚度平均偏差降低3.7g/m2,单面镀层厚度精度提高8%以上,年经济效益达几百万。

(4)开发先进高效的快速加热和无氧化快速冷却技术,应用于现有生产线改造,将对提高产品性能、生产厚规格、高强度产品、提高产量起到重要作用。

目前,快速加热和快速冷却技术正在积极与企业合作,现已完成工业化连续退火生产线的方案设计,将尽快实现工业化应用。镀层质量控制系统在鞍钢股份公司4#镀锌线实现工业化应用,在提高产品质量、降低生产成本方面具有显著的效果。该项目通过中国钢协组织的科技成果鉴定,2015年11月“热镀锌带钢镀层质量控制核心技术研发与工业应用”项目获得冶金科学技术二等奖。