快速热处理技术及高强塑积、高成形性能汽车用钢开发

随着环境问题和能源危机的不断加剧,钢铁工业迫切需要节能降耗,汽车制造业也在安全性能升级的同时不断推进汽车轻量化。近年来,兼具高强度高塑性的汽车用先进高强钢的开发成为备受关注的热点。此外,随汽车用钢强度的提高,其成形开裂等问题日益突出,已成为其推广应用的主要制约因素。

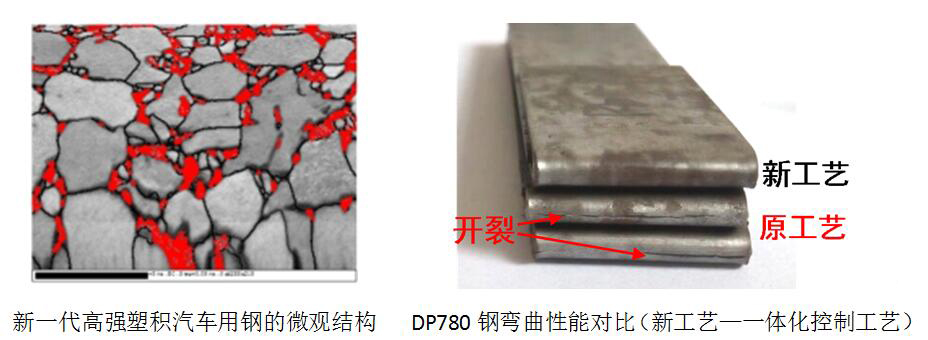

2015年度,方向研究人员通过C、Mn配分技术,开发了各系列高强塑积配分钢的原型钢;并通过热轧-冷轧-连续退火一体化控制,提高组织均匀性,从而提高了高强度汽车用钢的强塑性和局部成形性能。取得了如下创新和技术进展:

(1)揭示了快速热处理条件下组织、织构和性能之间的相互作用规律,开发了一种兼具低成本、高强度和良好深冲性能的综合控制技术。低碳烘烤硬化钢在不添加微合金元素条件下,屈服强度提高50~90MPa,BH值提高60MPa以上;

(2)以低碳硅锰系成分为基础,利用热轧-动态配分、冷轧一步配分、碳锰协同配分等技术,开发了各系列高强度配分钢的工业化原型技术,强塑积为20-40GPa%。该技术与传统DP、TRIP钢比较,强塑性能大幅度提高,合金成本显著下降;与第三代中锰钢相比,Mn含量显著降低,制造难度大幅下降。

(3)通过热轧-冷轧-连续退火一体化控制方法,采用超快冷控制热轧组织类型和析出状态,进而调控连续退火过程中铁素体再结晶和奥氏体相变行为,提高组织均匀性,从而提高了冷轧高强汽车用钢的强塑性和局部成形性能;该方法还可在快速加热条件下兼顾组织均匀性与组织细化。

所开发的高强度配分钢是一种非常适合在现有冶炼、连铸、轧制和热处理工艺下开发的全新汽车钢品种,具有广阔的应用前景。热轧-冷轧-连续退火一体化控制方法正在首钢进行工业化应用。针对高强、超高强双相钢及低合金高强钢等汽车用钢主要品种,该方法通过对各工序工艺参数的控制,实现对铁素体再结晶、相变及析出等物理冶金学行为的调控,实现强塑性和成形性能匹配。