微合金钢连铸坯表面质量控制技术开发与应用推广

微合金钢广泛应用于能源石化、海洋工程等重要领域,需求量大、性能要求苛刻,是钢铁企业的核心产品,2014年占至我国总钢产量16.5%,且超过95%铸坯母材由连铸方式生产。然而,实际微合金钢连铸生产过程,铸坯频发角部裂纹缺陷,其已成为限制微合金钢高质高效化生产的共性技术难题。

在2015年工作的基础上,2016年度方向研究人员进一步突破并推广了微合金钢连铸坯角部裂纹控制技术,开发出了高过钢量内凸型曲面结晶器技术和铸坯二冷高温区角部晶粒超细化与组织结构转变动态控冷工艺及装备技术。取得了如下主要进展:

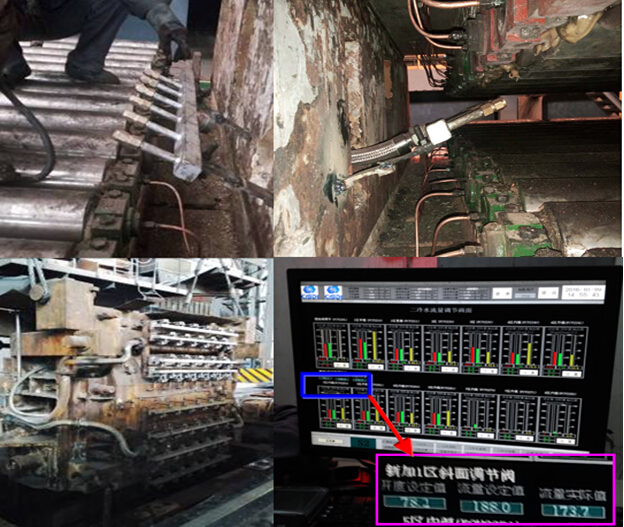

(1)基于应用企业现场实际内凸型曲面结晶器铜板磨损形貌、磨损点分布以及磨损深度定量化数据分析,立足于初凝坯壳角部微合金碳氮化物弥散化析出高冷速要求,通过结晶器内腔曲面补偿制度及镀层结构再配分,大幅提升了该新型连铸结晶器使用寿命,突破了一次下线>7.5万吨过钢量水平,满足了企业结晶器使用寿命要求。

(2)立足于连铸现场生产工艺波动实际,结合微合金钢连铸坯铸流温度演变特点与铸坯角部高温区组织多相变晶粒超细化与组织结构转变控冷工艺要求,开发形成了基于连铸机立弯段铸坯角部高强冷却供水回路独立配备、可移动喷淋架动态调宽及二冷配水自动化动态控制的微合金钢连铸坯二冷高温区角部晶粒超细化与组织结构转变动态控冷新工艺及装备,保障了铸坯角部组织稳定高塑性生产。

(3)基于上述微合金钢连铸坯角部裂纹控制新工艺与装备的突破,形成了稳定实施的微合金钢连铸坯角部裂纹控制成套技术,“治本”控制了应用企业微合金钢连铸坯角部裂纹产生,成功稳定控制含Nb、B等微合金钢轧材边部裂纹率至≤0.1%水平。

上述研究成果成功推广应用于唐钢、舞钢、鞍钢、宝钢、邯钢等7家重点板材生产企业的10条生产线,实现了包括薄板坯、中薄板坯、常规板坯、宽厚板坯以及特厚板坯全部板坯坯型覆盖。相关成果形成国家发明专利5项。该技术的开发与推广,将进一步推动我国钢铁企业高端微合金品种钢的高质化生产,整体提升应用企业产品的国内与国际市场竞争力。

▲舞钢内凸型曲面结晶器与河北敬业钢铁铸坯角部晶粒超细化控冷动态控制现场