“轧制-冷却”一体化TMCP工艺装备技术研究与应用

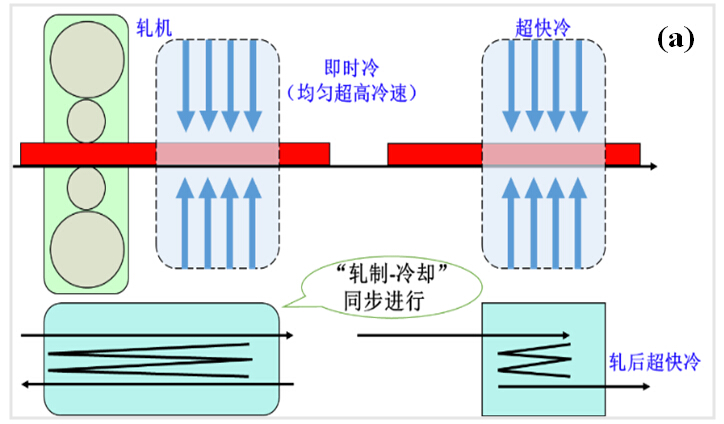

“轧制-冷却”一体化TMCP是将轧机和冷却装备有机结合起来,利用强冷装置进行轧制道次间钢板温度的高精度控制,实现对形变奥氏体晶粒尺寸和变形程度以及微合金元素固溶与析出的调控。结合后续水冷相变过程控制,形成钢板轧制热加工全过程的精细化“温控-形变”耦合控制,从而提升产品综合力学性能,提高产品的质量稳定性和均匀性。

2016年度,方向研究人员在“轧制-冷却”一体化TMCP工艺条件下的差温形变控制模型、改善产品变形渗透性、表面晶粒细化理论等研究方面取得大量重要研究成果,主要研究创新和技术进展如下:

(1) 针对轧制、冷却工艺关键参数,研究获得不同条件下钢板内部温度演变规律、金属流动规律和塑性变形规律,建立差温轧制金属塑性变形理论模型。优化道次间冷却、轧制工艺参数,有效促进钢板塑性变形向心部渗透,提高厚规格产品心部质量。

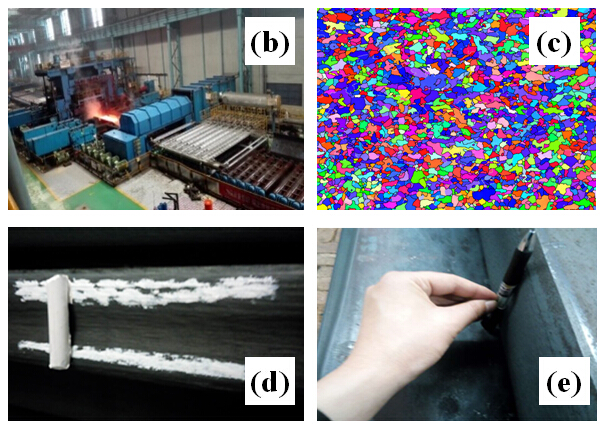

(2) 研究揭示“轧制-冷却”工艺下钢板表层组织超细化强化机理,掌握“温控-形变”耦合控制过程中钢板表层组织在再结晶、未再结晶、“相变-逆相变”条件下的晶粒细化机制,探索钢板表层组织超/细化对提高钢板止裂性能的内在机理,为高止裂性能集装箱船板、高强度压力容器板、抗大变形管线钢等产品研发提供理论依据。

(3) 开发多种(单机架、双机架、热轧带钢)即时冷却工业装备,研发钢板1.5D维温度场计算模型,满足响应速度快、控制精度高的在线控制需求,建立以温度场和应力应变场为调控核心的“温控-形变”耦合工艺控制模型,结合多维空间索引智能自学习模型,实现“轧制-冷却”一体化TMCP技术的工业应用。

上述研究成果得到了国内外学术界的广泛认可,相关学术论文已在ISIJ,MSEA等国际著名学术期刊发表,并推广应用于南钢5000mm、唐钢3500mm、沙钢3500mm、文丰4300mm等中厚板生产线,并推广至攀钢2050mm生产线,实现了该技术在热轧带钢领域的零的突破。工业生产表明,“轧制-冷却”一体化TMCP在提高板坯轧制渗透性、改善钢板内部质量、细化产品表面组织和提高生产效率等方面效果显著。

▲(a)“轧制-冷却”一体化TMCP工艺原理

▲(b)即时冷装置;(c)表面细晶组织;

(d)常规轧制厚板侧向双鼓形;(e)差温轧制厚板侧向单鼓形