连铸坯凝固末端重压下技术是全面提升大断面连铸坯致密度、实现低轧制压缩比制备特厚板与大规格型棒材的连铸新技术,已引起了韩国浦项、日本新日铁住金等国际先进钢铁制造企业的高度关注。然而,由于压下过程固液两相区变形复杂、控制窗口窄,目前仍只能依赖工业试验,暴露出产品质量不稳定、裂纹与中心白亮带频发等诸多问题。

2016年度,方向研究人员研发形成一系列适用于板坯连铸的凝固末端重压下关键工艺与控制技术,取得如下创新与技术进展。

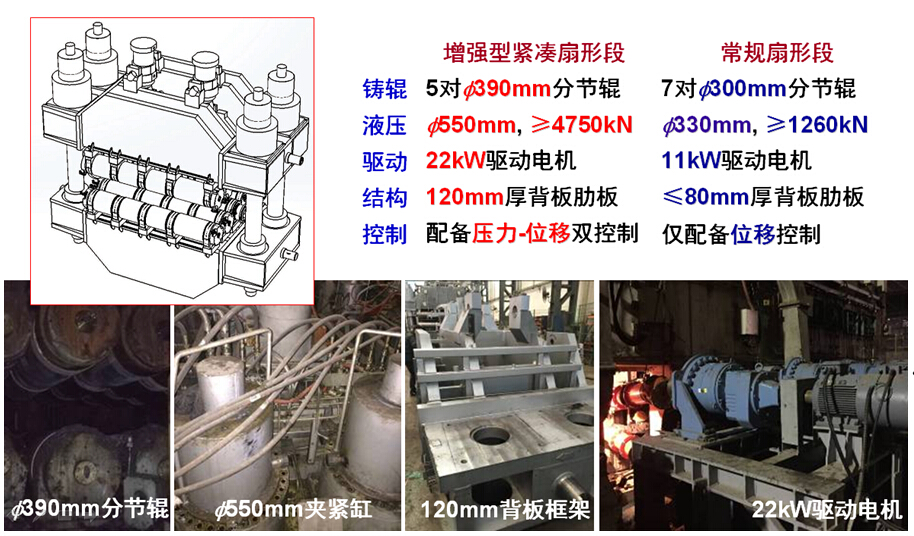

(1) 提出了增强型紧凑扇形段,突破了压下能力不足的瓶颈难题,其单位长度上压坯力较普通扇形段增加4倍,较浦项-奥钢联设计扇形段提升1.6倍,实现了凝固末端单段压下16.5mm,多段压下40mm的突破,全面保障了压下工艺的稳定实施。

(2) 开发应用了与装备相匹配的关键工艺与控制技术,如实现中心偏析与疏松同步改善的两阶段连续重压下工艺,提升铸坯心部应变速率并抑制反弹的“单点+连续”重压下工艺,基于压下量-压力反馈数据定位凝固末端位置、形貌的凝固末端智能检测技术,有效抑制铸坯延展变形、提升压下量向心部渗透的“堆钢”压下技术,避免压下裂纹产生的多维动态冷却控制技术等,实现了高效压下、稳定压下与安全压下的核心工艺理念。

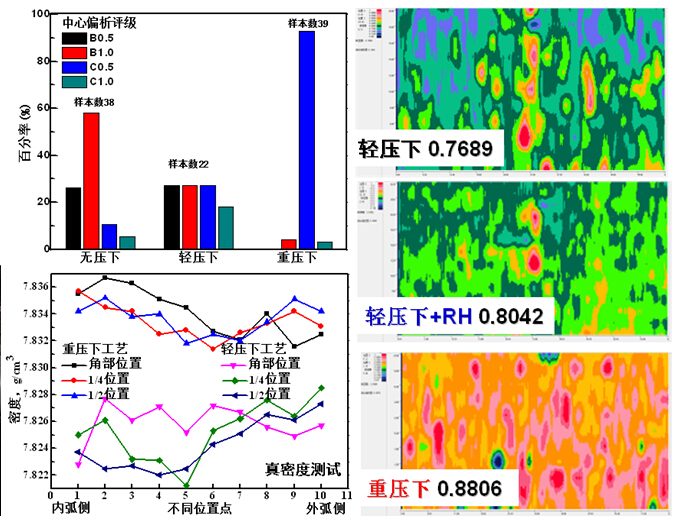

(3) 在唐钢建成投产首条具有凝固末端重压下功能的宽厚板连铸生产线,形成普通规格压下20-30mm,重点保障规格压下35-45mm的稳定工艺,铸坯中心偏析≤C类1.0级比例≤93%,中心区域致密度提升14.52%(原位分析),绝对密度提升0.17%(真密度测定),≤50mm厚板无需RH处理,≤40mm厚板无需轧后堆冷。

本课题的研发为高端特厚板的低轧制压缩比制备奠定了优良的母坯基础,并在宝钢股份推广应用,对推动我国钢铁行业产品的升级换代与结构调整,提升国际市场竞争力等均具有十分重要的现实意义和战略意义。

▲增强型紧凑扇形段关键装备、铸坯低倍评级与真密度对比、铸坯中心区域致密度对比(原位分析)