轻量化高性能汽车用钢的研究开发

为了减轻车重和提高安全性,汽车用钢板向高强度化发展已成为必然趋势。2016年度,方向研究人员通过C、Mn配分技术,开发并推广应用了980MPa级别高强塑积配分钢;通过热轧-冷轧-连续热处理一体化控制,解决了冷轧低合金钢、双相钢稳定化生产的关键技术问题;开发了国内第一条宽幅差厚板生产线及相应的生产技术,实现批量供货。创新和技术进展如下:

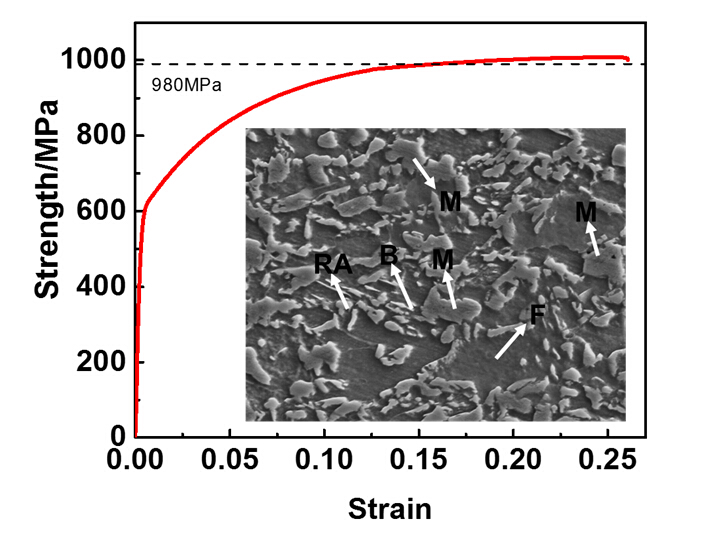

(1)本方向在Q&P钢理论研究和工业应用方面,提出了“马氏体+贝氏体协同碳配分”新概念与新工艺。在国际上首次基于企业传统连续退火生产线,在较低冷速与一步配分热处理条件下,开发成功强度980MPa级临界区淬火配分钢。成品板强塑积达到25GPa%,综合性能表现优异。

(2)针对在生产过程中的性能波动及使用过程中的成形开裂问题,提出了热轧-冷轧-连续热处理的一体化技术路线,充分掌握了连续热处理工艺过程中组织均匀性控制的物理冶金学规律。该技术成功实现推广应用,产品实现稳定批量生产。该工艺在降低合金成本、提高力学性能稳定性、降低能耗及提高带钢表面质量等方面具有很大优势。

(3)自主研发了国内第一条宽幅差厚板生产线,开发出完整的差厚板生产工艺技术,打破了国外垄断。目前,两款差厚板零件已应用于上海通用和天津夏利相关车型,Al-Si涂层热成型用差厚板产品已应用于上海大众相关车型;开发出国内外首个双相钢差厚板产品,实现样件装车。“变厚度轧制技术及其应用”项目获得2016年度教育部科学研究优秀成果技术发明二等奖。

生产的IQ&P980钢拉伸曲线和微观组织

差厚板制造的零件