基于大规模数据驱动的轧制过程故障诊断及自愈控制

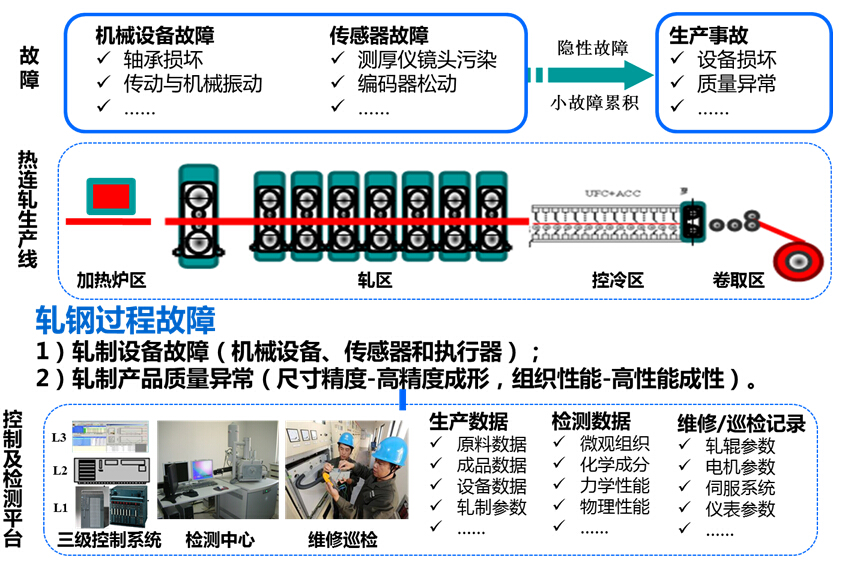

轧制生产具有速度快、变量参数多、高度衔接的多工序长流程等特点,隐性的、弱小故障会积累成大故障,设备故障和质量异常占到总停机时间的80%,严重影响产品质量和经济效益。受限于复杂工业流程的机理建模难、先验故障案例知识不完善和理论研究与实际联系不紧密等因素,所研究的设备故障对象单一且集中,对于流程系统质量故障、产品质量异常和预报后参数协调优化自愈控制研究较少,亟需解决轧制过程的故障诊断和自愈控制理论难题并投入实际应用。

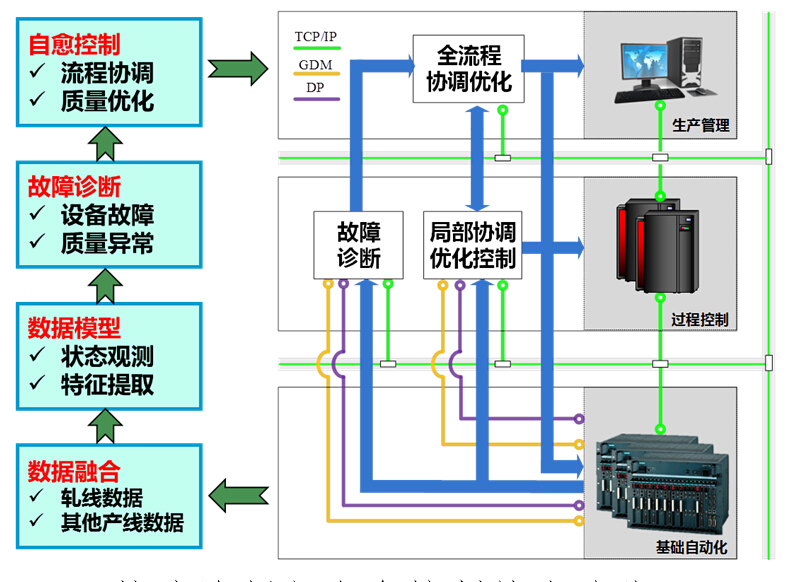

本方向协同信息科学与工程学院,针对轧制过程隐性、多源多征兆设备故障诊断和系统运行状态异常诊断的难题,以及多环节耦合和缺陷累积造成的产品质量异常预测与诊断难题,提出轧制过程故障综合分析与处理方法,研发面向设备故障和产品质量异常的智能故障分析处理系统,并在此基础上通过协调优化实现系统的自愈控制。主要针对高维度、大规模数据的信息挖掘方法与技术;基于模糊非线性状态观测器模型的设备故障检测与诊断;基于信息联合解析的质量异常预测与诊断;基于轧制流程工艺参数协调优化的自愈控制开展研究。

本研究的主要创新点:(1)建立以多元模糊泰勒定理为理论依据的轧制过程特征子集集成模型;(2)建立基于复合状态观测器与集成建模技术的轧制过程故障信息特征提取与处理方法;(3)提出协调优化控制的结构,并通过多目标动态协调优化策略,实现轧制流程工艺参数协调的轧制过程故障的自愈控制。

2016年,“基于大规模数据驱动的轧钢过程故障诊断及自愈控制”获得国家自然科学基金重点项目资助。、

▲轧制过程的数据与故障

▲故障诊断与自愈控制技术路线