鉴于汽车产业对轻量化、安全化和抗冲击性能的要求越来越高,对于超高强度钢的需求也日益明显。轻质超高强度钢的先进加工技术已经成为当前世界各汽车工业发达国家的研究热点。超高强度钢在冷加工过程中更易破裂,尺寸和形状精度不良倾向更大,对模具寿命的影响更大。超高强度钢与轻量化结构的广泛应用迫切要求研究与发展轻质高强板材和管材复杂件精确成形理论与技术。先进高强钢气压热成形技术正是在这样的背景下开发出来的一种减重、节能、节材,并且具有广泛应用前景的新型材料加工技术。

先进冷轧、热处理和涂镀工艺与装备技术方向李文远硕士围绕先进高强钢的气压热成形技术,通过将钢材在高温下(超过900℃)进行气压胀形,并在模具中快速冷却淬火,进行了不同工艺条件下的22MnB5钢的气压热成形实验,提出了22MnB5钢气压热成形的最优工艺窗口。先进高强钢气压热成形技术的基本思想是利用气体介质(如氮气、氩气、空气等)对处于模具型腔中的高温状态下的管坯或板坯进行胀形,胀形后通过模具接触冷却或向管内喷吹氮气进行快速冷却,使得成形件塑性和韧性得到改善,并可获得强度高达1500MPa以上的成形件。先进高强钢气压热成形技术具有以下优点:1.成形压力低,超高强度钢在高温(900~1000℃)状态下的变形抗力下降到100Mpa以下;2.压力机吨位小,所需压力机的吨位一般为50~200 吨即可;3.利用相变强化机制可获得强度高达1500~2000Mpa的零件;4.尺寸精度高,减少冷冲压成形时高强钢的回弹;5.可成形形状更为复杂的异形件。本课题能够为超高强度钢在汽车领域的应用提供技术和理论支撑。

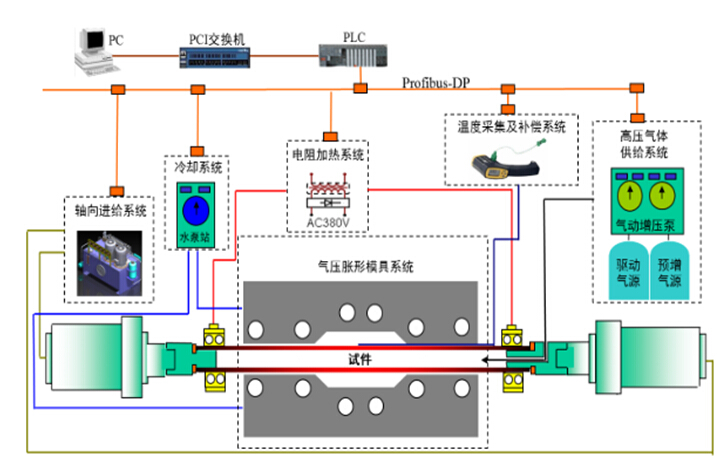

本年度,针对高强钢管的气压热成形,首先对气压热成形管端密封结构进行了改进优化,然后对20号无缝钢管进行了气压涨形实验,之后对电阻加热的温度均匀性分布进行了探究,最后,针对高强钢板的气压热成形,开展了一些前期工作。主要进展:(1)气压热成形管端密封结构的改进优化,原管成形密封结构,是单层密封,我们将原来的单层密封,改成了三层密封结构,极大地提高了密封性能。(2)20号碳素结构钢无缝钢管的胀形及硬度分布测试,在不同的温度下,对20号无缝钢管成功实现了气压热成形,并对成形件进行硬度检测。试验发现,管坯在加热-胀形-淬火后,维氏硬度沿径向和环向分布都很不均匀。(3)电阻加热温度分布均匀性试验,温度分布影响热气压成形壁厚分布、精度及淬火效果,探究电阻加热轴向和环向的温度分布均匀性,绘制温度分布曲线,拟合数据,得出温度-位置关系函数。

▲成形装置示意图及不同工艺条件下的胀形件