随着我国石油、化工、核电等能源工业的迅猛发展,一批批重点工程相继上马,重大装备的需求日益迫切,高品质特殊钢的需求越来越大。其中高质量空心锭是生产筒形件、大型管件、压力容器、大型水轮机轴和核电压力机壳等空心耐压产品的重要原材料且需求量越来越大,要求也越来越高。一方面对尺寸要求更大,质量要求更高,另一方面要求降低生产成本,ESR空心钢锭的制备技术就是适应这种要求而产生的,而空心锭凝固组织则直接决定了产品的优劣,所以进行ESR空心锭凝固机理及组织控制研究十分必要。

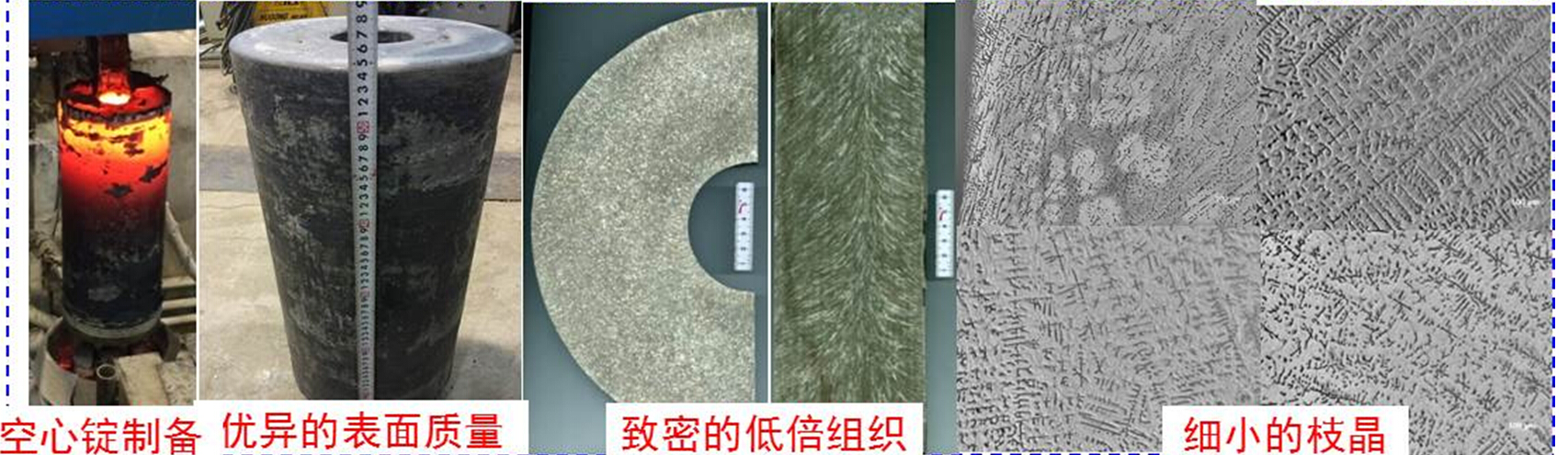

针对空心锭产品的特点,结合电渣重熔工艺的优点,本人所在团队创新性地应用抽锭式电渣炉制备空心钢锭,并建立ESR空心锭凝固组织控制模型指导改善工艺参数,制得内外表面光滑,凝固质量优异的空心锭。首先应用事先准备的抽锭渣系和前期探索的电渣重熔工艺试制出空心锭试验品,发现产品外表面出现褶皱,渣沟等严重的表面缺陷,内表面因结晶器锥度与抽锭工艺匹配问题出现漏钢现象,且空心锭内部存在夹渣问题。针对出现的问题和缺陷,在建立了电渣重熔空心锭凝固组织的控制模型的基础上,探索了不同工艺参数对ERS空心锭凝固组织的影响规律,确定了最优工艺参数,如抽锭速度、渣系的配比、电流电压的匹配、电极插入深度、冷却水的强度、电极的布置、内结晶器锥度等。然后试验出表面光滑,内部组织致密的ESR空心锭。相较于传统的空心锭生产工艺,该制备工艺具有以下突出优势:所得产品无需冲孔,减少锻造火次,提高钢锭的锻造收得率,减少原材料的浪费;电渣重熔生产空心钢锭大幅降低元素偏析程度,提高了组织致密度,从而保证了空心锻件的质量,为生产安全提供了保障。

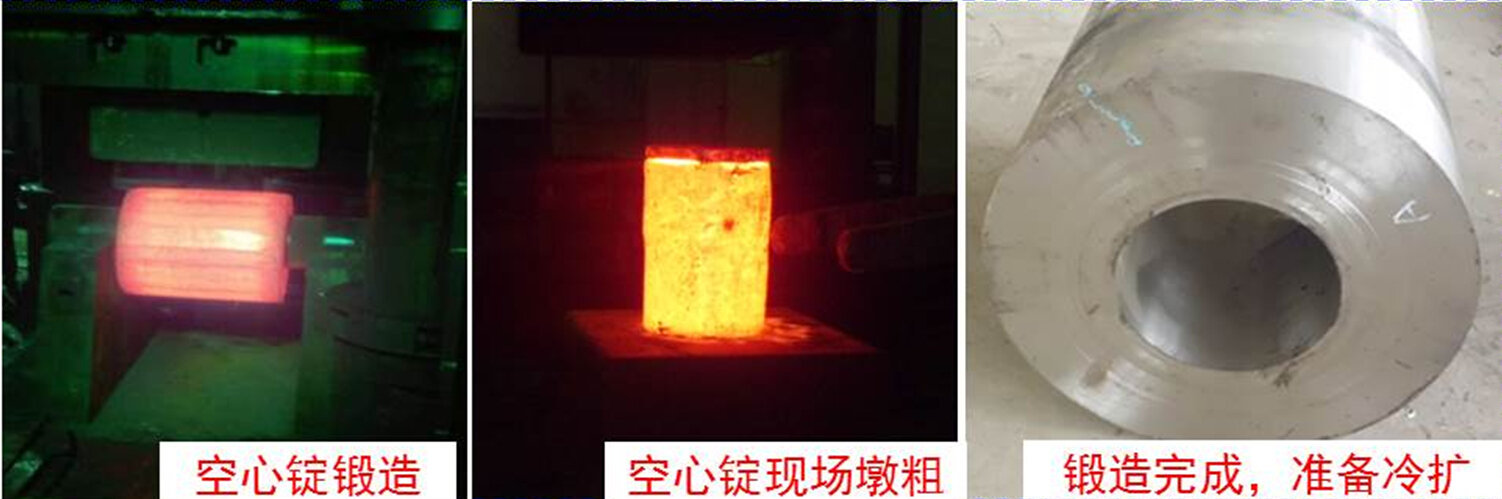

利用抽锭式电渣炉,采用凝固组织控制模型探索出的工艺参数,在实验室条件下试制出500公斤ESR空心锭。通过取样分析发现其凝固组织致密,晶粒细小均匀,无疏松缩孔等缺陷,且夹杂物数量少并弥散分布,进而对其进行热加工行为的研究,确定了合理的热加工窗口,并成功锻造出质量优异的汽轮机组用护环锻件,结果表明其加工塑性好,高温可锻性优良,探伤结果符合标准,力学性能满足制备高强度、高韧性护环的要求。最终以此技术为基础同江苏星火特钢企业签订电渣新技术和新产品开发合同,为电渣重熔空心锭技术的工业化推广迈出重要步伐。