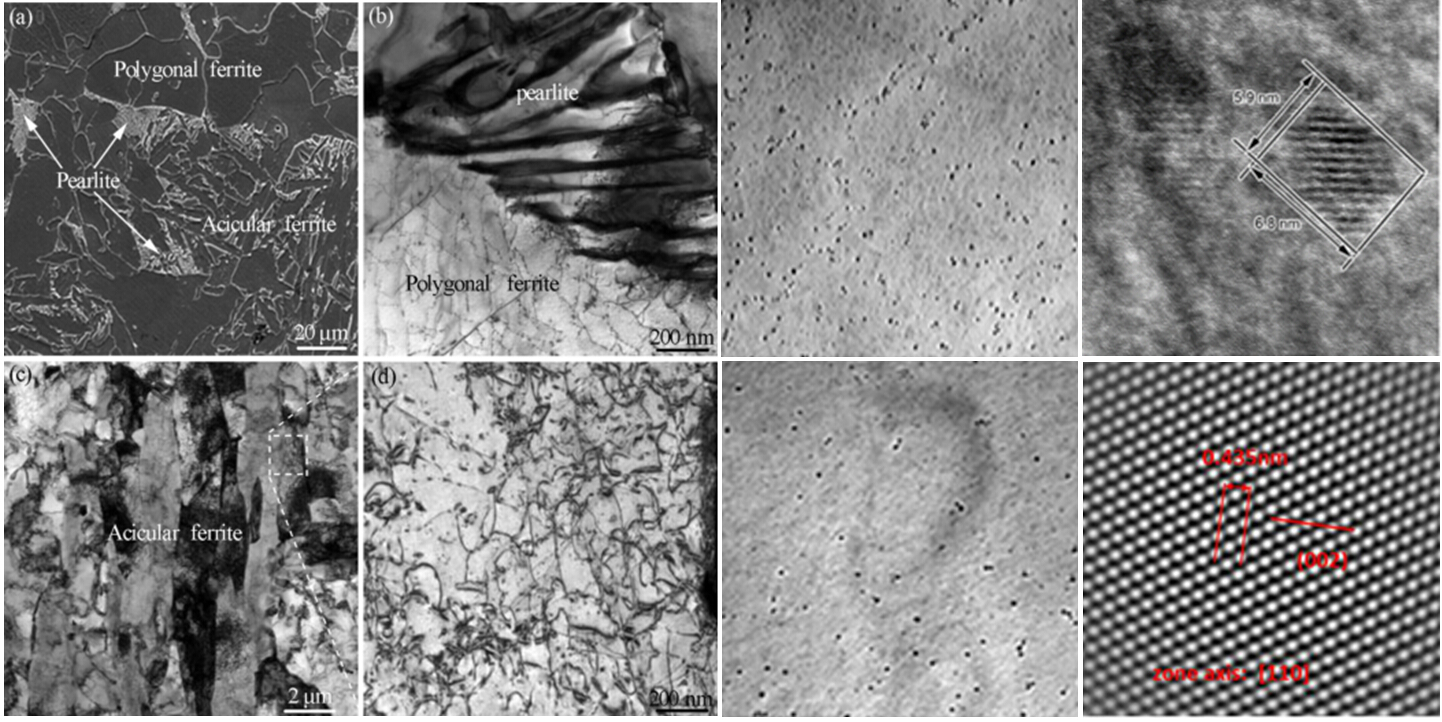

微合金高强钢以其高强度、高韧性和优异的焊接性能而被广泛使用在建筑行业、桥梁建设、能源传输和汽车工业领域。这类钢采用低碳成分设计保证良好的焊接性能, 同时添加Nb, V, Ti和Mo等一种或多种微合金元素, 主要通过细晶强化、固溶强化、相变强化和沉淀强化来保证实验钢的强度。利用以超快冷为核心的控制轧制和控制冷却工艺能够获得基体中弥散分布的纳米析出物, 并且认为这些对强度提升起主要作用的纳米级析出粒子主要是在铁素体和贝氏体中形成的, 因此如何控制工艺从而在铁素体和贝氏体中得到纳米尺寸的析出粒子显得尤为重要。先进常规流程热轧工艺与装备技术方向李小琳围绕高温轧制+超快速冷却+缓冷工艺的指导思想,通过控制不同终冷温度来获得最佳的析出强化型钢板,创新提出了通过控制最佳超快冷终冷温度,来获得最佳的析出强化,并对不同终冷温度下析出物成分及复合析出机制进行研究。研究结果表明,随着超快冷终冷温度的升高, 显微组织由贝氏体向珠光体和铁素体转变,铁素体中的析出物密度大于贝氏体中的,且在620 ℃达到最大。超快冷至不同温度时析出物的尺寸均小于10 nm,纵横比均接近于1,即析出物形态更接近于球形,且随终冷温度的降低,析出物尺寸逐渐减小。利用Orowan机制计算析出强化增量, 得出终冷温度为620 ℃析出强化对屈服强度的贡献最大,可达到25.6%。。对析出物不同终冷温度下的成分进行分析可知,随着析出物尺寸的逐渐增大,且析出物中的V和Nb的比例逐渐增大,使得析出物的晶格常数逐渐减小,降低析出物与基体的界面能,从而增加了析出动力学。

上述研究成果已进行了工业试制,实现了批量稳定生产。本技术的成功开发与应用,实现了低成本微合金钢的稳定生产。

▲终冷温度为620℃显微组织、析出物形貌及晶格常数