含铝钛的超级合金是广泛用于航空发动机、燃气轮机等高端领域的产品,于国家而言具有重要的战略意义。在该材料中的铝、钛是Ni3(Al, Ti)型强化相的主要形成元素,对提高合金的组织、性能起着重要的作用。电渣重熔作为该类合金的终端工艺,对铝、钛成分的均匀性控制起着直接的作用。然而重熔中伴随着渣温、外来氧势、炉渣组元与金属反应的非稳态变化,易造成电渣锭底部铝钛含量波动大,致使电渣锭报废,这是电渣领域的共性问题和研究热点。

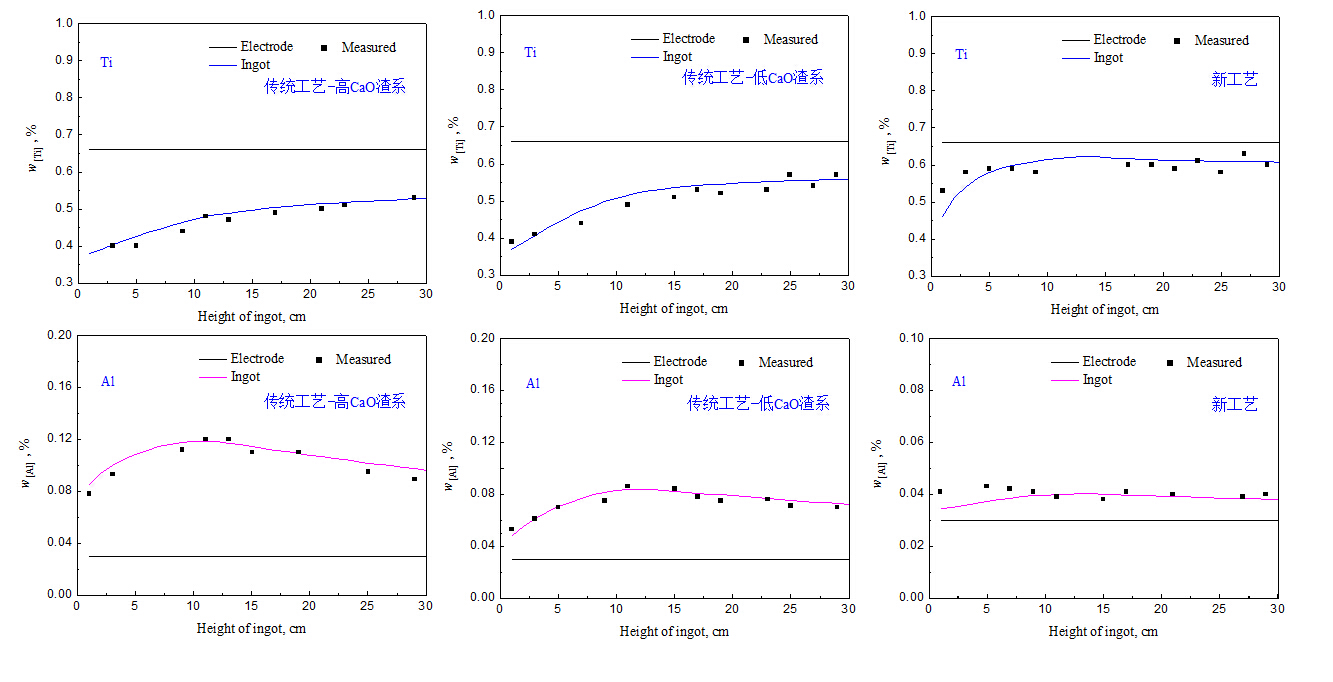

本人所在团队创新性地制定出含铝钛钢种的渣系设计原则,及电渣重熔该类钢种的成分控制技术,开发出沿铸锭轴向铝、钛成分均匀的电渣锭。首先利用MoSi2电阻炉进行了渣金平衡实验,并采用分子离子共存理论进行分析,首次发现CaO、TiO2对熔渣中各个组元活度的影响规律:CaO能够大大降低SiO2的活度,其次是TiO2,对Al2O3影响却相对小的很多,因此高钛高铝低硅型钢种采用高CaO渣系、高钛低铝型钢种采用低CaO渣系进行电渣重熔;于此同时,研究了TiO2对Al2O3、TiO2活度系数的影响规律并确定了渣中TiO2的加入量。其次建立了电渣重熔中的传质模型,结合电渣重熔实验,首次研究出重熔中的铝、钛含量随熔渣温度、组元及不稳定氧化物的变化规律,并开发出先进冶炼工艺改善电渣锭的成分均匀性:电渣重熔是一个初期熔渣升温、后期恒温的过程,在重熔初期升温段内,向熔渣中持续均匀地补加额外的TiO2,以达到铝钛反应稳定的目的。TiO2补加总量为目标钢种液相线温度与1677℃下,铝钛反应相平衡时的TiO2含量的差值。该工艺保障了电渣重熔初期熔渣升温段内铝钛反应的稳定性,达到改善铝钛成分均匀性的目的。

采用低CaO渣系、重熔初期升温段内持续均匀地补加TiO2的冶炼工艺成功地应用于高钛低铝型钢种,开发出沿铸锭轴向成分均匀、性能优异的电渣锭产品。该成分控制技术相比较传统冶炼工艺,首先保障了目标电渣锭具有高钛低铝的特性,其次沿铸锭轴向铝钛成分均匀且工艺稳定。相关成果形成国家发明专利1项,SCI论文5篇。该工艺不需要对设备进行改进即可实现,随着该技术的开发与推广,将进一步应用到大型超级合金电渣锭领域,推动我国电渣冶金产品的高质化生产,并提高航天航空领域的竞争力。