面对市场要求的不断提高和钢铁行业内竞争的日益激烈,厚规格钢板生产存在的问题和困难将更加突出,其中包括厚板轧制过程中待温时间过长,降低了生产效率;受原始坯规格或轧机能力限制,轧制压下率不足导致轧制变形难以向轧件心部渗透,使得铸坯带来的内部缺陷无法消除,厚板内部组织容易粗化,不利于最终产品的性能质量。先进常规流程热轧工艺与装备方向张田围绕轧制冷却一体化工艺技术,针对轧制过程金属塑性变形机理,研究了冷却和轧制参数对“温控-形变”过程中金属变形的影响,并对温控模型进行了改进优化,开发了“温控-形变”条件下的金属不均匀变形理论模型、温控轧制耦合控制策略和1.5D温度场降维模型等技术。主要创新工作和进展如下:

基于常规轧制金属塑性变形基本理论,建立了难变形区与工件厚向金属不均匀流动的数值关系,推演了“温控-形变”条件下难变形区形状和分布的变化趋势。在变形过程中,当表面金属与内部金属变形抗力之差或表面摩擦力足够大时,会在金属表面形成一定厚度的“刚性盖”,即覆盖在工件表面一层金属流动量为零的区域。

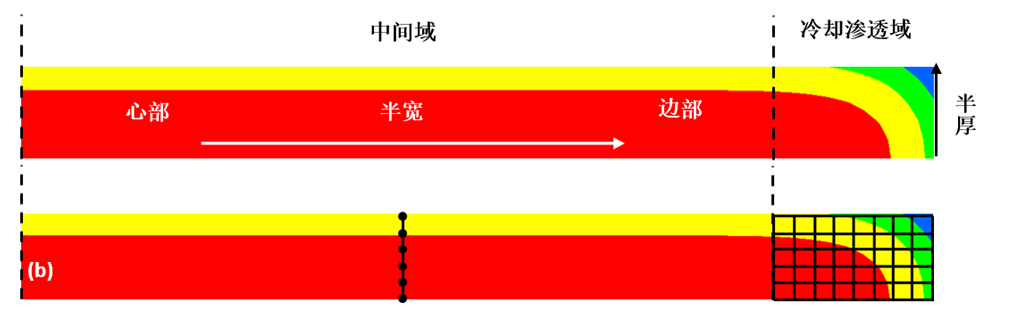

研究了“温控-形变”工业控制中的关键模型——温度控制模型。从实际生产所提出的高精度、高效率的需求出发,开发了1.5D温度场降维模型,有效解决了厚向1D模型不能计算钢板宽向温度和常规2D温度场模型计算效率低、结果难收敛等问题,实现了钢板宽向温度控制的工业化应用,提高计算效率50 %~70 %。目前逐步推广应用至沙钢、南钢、山钢等企业。

基于国内某些钢厂的厚板生产线,参与设计并建立了近机架即时冷却系统。结合本文的工艺和模型的研究成果,转化应用到实际生产中,保证了一定的控制精度,提高轧制效率10 %~30 %。在工业现场进行了不同品种的“温控-形变”轧制工艺的试制,结果表明:“温控-形变”工艺可以促进钢板内部的组织细化,改善心部带状组织,有助于提高韧性和Z向性能。这些工业数据的累积,将会为未来即时冷却系统的优化和“温控-形变”工艺产品的开发提供重要指导意义。

▲1.5D温控模型示意图

▲某钢厂即时冷却装置