纳米/超细晶金属材料金属材料由于其独特的物理力学性能而受到广泛关注。目前制备块体纳米/超细晶金属材料主要采用剧烈塑性变形(SPD)的方法,但是剧烈塑性变形技术设备复杂昂贵,且由于试样尺寸等限制无法进行规模化产业化生产。同时采用剧烈塑性变形方法制备的纳米超细晶金属材料由于在剧烈塑性变形的过程中引入大量位错,位错的运动及增殖受到严重限制,降低了其进一步变形的能力,塑性严重恶化。因此,如何改善纳米/超细晶金属材料的塑性成为材料研究领域的热点内容。

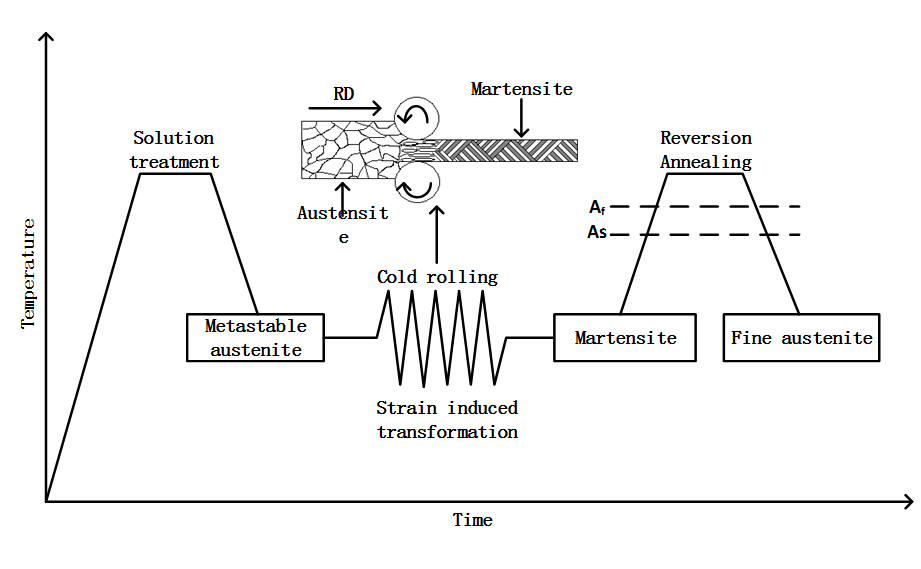

基于此,先进常规流程热轧工艺与装备技术方向创新性地提出了采用马氏体逆相变技术制备亚稳纳米/超细晶奥氏体钢的技术。改技术包含冷轧及退火两个过程,相比于剧烈塑性变形技术,该工艺具有明显的优点:首先,该工艺仅包含冷轧及退火过程,更有利于实现产业化生产;其次,该工艺过程中组织经历两次相变过程,细化效果更佳显著;制备的纳米/超细晶组织处于亚稳状态,变形过程中发生TRIP或TWIP效应从而获得高强度高塑性组合。奥氏体钢由于没有高温相变过程,TMCP等组织调控技术无法实现对奥氏体钢的组织控制及强化,该方法提出为奥氏体钢的组织调控及晶粒细化提供一种新的方法。采用该方法成功将晶粒细化至纳米/亚微米级别,同时在不显著降低塑性的基础上,将奥氏体钢的屈服强度提高到原来的3-4倍,实现了高强度高塑性组合。

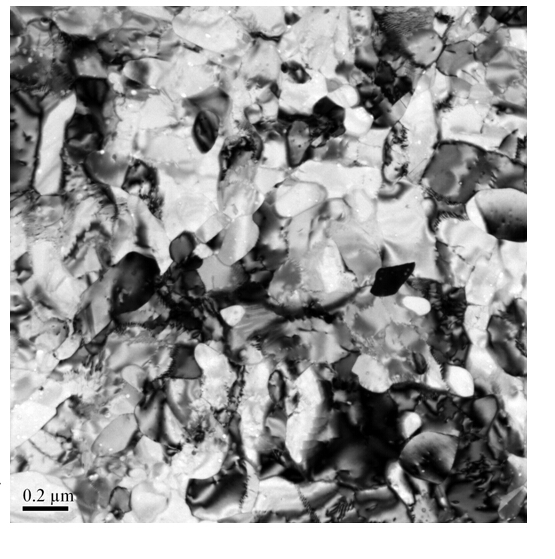

通过合理的成分设计及工艺控制,成功将Fe-17Cr-6Ni成分体系的奥氏体钢细化至220nm,屈服强度达到973MPa,断裂延伸率高达31.5%,实现了高强度高塑性组合。对其加工硬化及变形机制进行研究发现,纳米/超细晶奥氏体钢在变形的过程中由于形变孪生及形变诱导马氏体相变的综合作用表现出良好的加工硬化能力。同时研究发现,晶粒细化促进变形机制由形变诱导马氏体相变向相变孪生转变,这说明晶粒细化抑制位错的平面滑移,促进不全位错的产生。上述研究成果成功解决了纳米/超细晶金属材料的高强度低塑性问题,实现了高强度高塑性组合,为纳米/超细晶金属材料的实际应用提供了可能。

▲马氏体逆相变制备纳米/超细晶工艺及纳米/超细晶组织