现代工业的发展对热轧带钢的控制精度提出了越来越高的要求,厚度和活套控制策略作为热连轧控制系统的核心一直是轧制自动化研究的热点。经过多年发展,基于传统控制理论的厚度和活套控制效果已近极限,迫切需要引入智能控制理论以实现控制性能的进一步提升。先进冷轧、热处理和涂镀工艺与装备技术方向以宝山特钢热连轧生产线控制系统开发项目为背景,将智能控制策略引入到热连轧控制系统中,从而使热连轧控制具有更佳的控制效果。

所取得的主要成果如下:

1)针对传统 Smith 预估监控 AGC 系统性能不佳的问题,将滑模变结构控制策略引入 Smith 预估监控 AGC 系统,提高了系统的鲁棒性。并在系统控制器的设计中采用了双幂次趋近律,增强了系统的稳定性。

2)针对双输入双输出的活套系统,将其分解为两个双输入单输出系统。并用动态矩阵控制策略对活套高度与带钢张力系统分别设计控制器,通过选择合适的二次性能指标函数,实现了对活套角度和带钢张力的协调优化控制。

3)提出了一种改进的逆线性二次型控制策略,通过选择合适的期望 闭环极点,协调优化目标输出量的响应动态,设计了该策略用于厚度-活套综合控制系统设计的具体过程。并用数值方法验证了逆线性二次型设计所具有的渐进性。

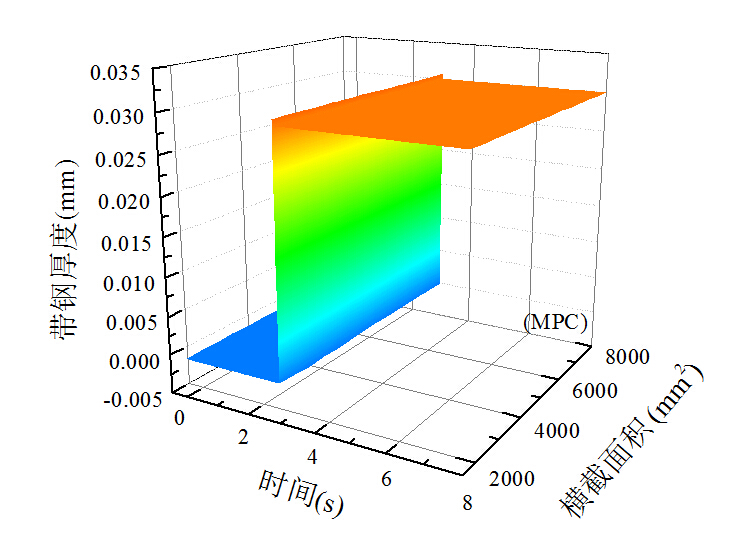

4)考虑生产过程中存在的各种扰动,将基于增广状态空间的离散模型预测控制策略引入到综合系统中,将综合系统的实际输出值引入到模型预测控制器的反馈校正环节,对系统的预测值进行校正,增强了系统的鲁棒性与抗干扰能力。

研究结果表明由于ILQ与MPC控制可对厚度、张力和角度进行协调优化控制,相比于传统控制控制系统,ILQ控制与MPC控制在厚度响应时间上分别缩短了82.1%与96.5%。当轧制不同规格的带钢时,MPC系统的厚度响应时间始终低于20ms,角度响应时间始终低于70ms,张力响应时间始终低于25ms。本研究的成功开发与推广将会为我国的智能轧制控制技术提供有力的理论支撑。同时该成果可实现对轧制过程的精准控制,提高生产效率,降低生产成本,为规模化的个性化定制生产奠定基础。相关成果已申报国家发明专利3项,在国际期刊发表SCI论文3篇,EI论文2篇,核心论文2篇。

▲宝山特钢热连轧精轧区设备及带钢厚度控制效果