轴承作为机械装备的重要基础件是目前所有合金钢中质量要求最为严格和检验项目最多的钢种。其冶炼水平的高要求以及应用环境的复杂性要求轴承钢具有高强度以及高纯净度来保证轴承的使用寿命。GCr15轴承钢因满足强度硬度的要求已应用了上百年,但应用过程中其因网状碳化物存在导致合金元素分布不均而导致滚动接触过程中轴承产生提前失效,因韧性低容易产生延迟断裂同样导致轴承提前失效,降低轴承的服役寿命。与此同时硬度提升受限制而使得钢材难以通过降低尺寸及质量的方式提高传动效率及降低能耗。

先进冷轧、热处理和涂镀工艺及装备技术方向庞佳琛围绕进一步提高轴承钢强度降低尺寸提高传动效率;改善现有钢材存在的组织不均匀性、韧性差的缺陷提高服役寿命,避免轴承提前失效;大幅度降低密度实现轴承尺寸及重量降低的设计理念进行新材料设计开发。通过新型低密度轴承钢的设计开发为新一代的超高强度轴承钢性能改善供新的理论和技术支撑,改变100年来从未改变过的“1C-1.5Cr”轴承钢的材料设计。创新性的提出使用一种钢材实现以下六个方面的目标:(1)提出通过共析合金成分设计消除网状碳化物,获得均匀组织避免轴承提前失效;(2)提出通过高碳含量及高马氏体含量获得更高硬度、更高强度,降低轴承件尺寸从而提高轴承传动效率;(3)提出通过低温回火贝氏体相变获得超稳残余奥氏体;(4)提出通过超稳残余奥氏体获得良好的韧性, 抑制裂纹的产生及扩展 ;(5)提出通过超稳残余奥氏体提高抗氢脆能力,改善延迟开裂 ;(6)与此同时,提出通过轻合金元素通过置换以及晶格膨胀减低密度,减重及降低能耗。

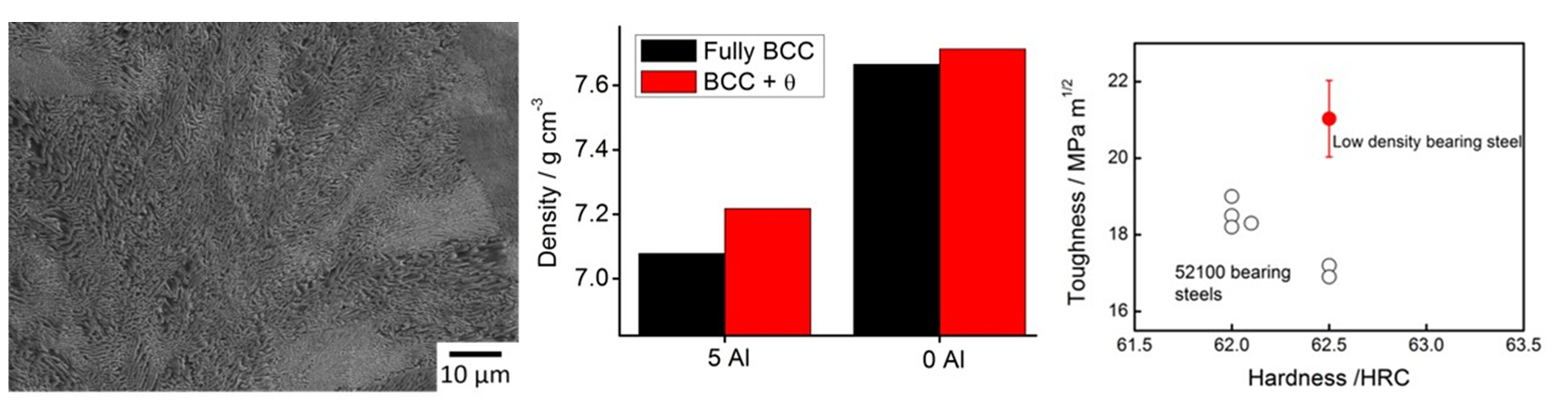

基于使用需求以及创新性研究,设计新型低密度轴承钢。实现了8%的密度降低;获得了共析珠光体的初始热轧态组织,消除了网状碳化物;经过热处理工艺的设计实现淬火回火之后钢材硬度62.3±0.3HRC,压缩强度3.24GPa;通过回火贝氏体相变之后获得含有2.5wt.%C高碳含量13.4vol.%的纳米薄膜状残余奥氏体,这种具有高碳含量细小尺寸的超稳残余奥氏体在外加应力作用下不发生马氏体相变,保证轴承的尺寸稳定性;与此同时,稳定残余奥氏体将新型低密度轴承钢的韧性提高至22MPam1/2,较现有相同硬度GCr15轴承钢韧性提高近30%。具有超级稳定性的残余奥氏体的稳定性可保证在室温至500oC的温度范围内,保证轴承使用过程中温度要求。

▲新型低密度高性能轴承钢实现了共析钢设计、密度减低、强韧性提高的目标