目前国内的轧制生产线大都具有完备的三级控制系统,有完备的数据采集和存储系统。但这些系统几乎没有设备故障或系统运行状态诊断的功能,即便有也是针对个别设备的超限报警等初级故障诊断功能。如果通过对这些轧钢过程产生大数据的分析利用,实现整个钢铁流程加工系统的故障诊断及协调优化在这样的背景下,通过与信息学院的深度合作,张殿华教授提出了“基于大规模数据驱动的轧钢过程故障诊断及自愈控制”这一与钢铁工业大数据和智能制造密切关联的研究课题,并成功获得国家自然科学基金重点项目自助。

该研究课题的主要特色是:(1)将轧钢生产线现存的大量的闲置数据作为资源,加以挖掘利用,实现数据的价值:以弱故障、隐性故障作为主要研究对象,实现故障的早诊断、早预报、早清除。(2)数据不仅仅是生产过程中产生的结果,更是引导生产、优化生产的主要依据。主要创新点:(1)建立以多元模糊泰勒定理为理论依据的轧钢过程特征子集集成模型;(2)建立基于复合状态观测器与集成建模技术的轧钢过程故障信息特征提取与处理方法;(3)提出协调优化控制的结构,并通过多目标动态协调优化策略,实现轧钢流程工艺参数协调的轧钢过程故障的自愈控制。在理论方面,建立基于工业大数据的轧钢过程系统故障诊断和自愈控制理论, 在针对高维轧钢过程工业大数据集研究基于特征子集的集成建模方法、基于状态观测器的轧制过程故障故障诊断问题和面向自愈控制的轧制流程工艺参数多目标动态协调的快速优化算法等关键科学问题和技术问题上取得重大的突破与创新。

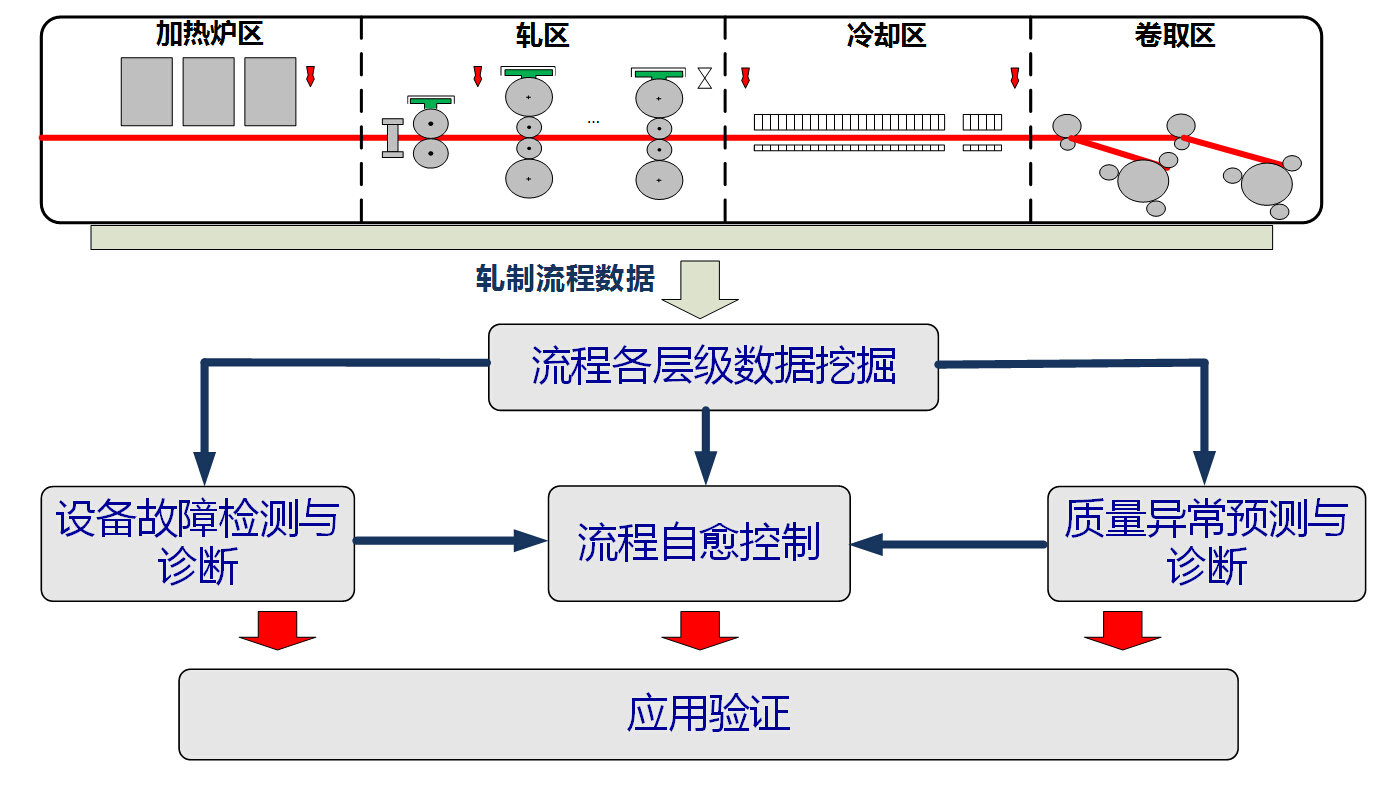

该项研究课题已获“国家自然科学基金重点项目”自助(项目批准号51634002),直接资助金额290万元。项目的主要研究内容如下:1)高维度、大规模数据的信息挖掘方法;2)基于模糊非线性状态观测器模型的设备故障检测与诊断;3)基于信息联合解析的质量异常预测与诊断;4)基于轧制流程工艺参数协调优化的自愈控制;5)系统的实际应用验证。

通过该课题的申报,团队深入实际生产现场进行了深度调研,首次实现了与信息学院的深度合作,首次实现了“轧制技术及连轧自动化国家重点实验室”和“流程工业综合自动化国家重点实验室”两个国家重点实验室的协同。通过该课题的研究工作,将实现轧钢过程的“自省(Self-Aware)”功能,实现轧钢过程的质量“预诊断”,并实现自愈控制。将生产线的维护和优化由依靠经验的“艺术”转变为一门精密的“科学”,将极大地推动我国钢铁行业的技术进步。

▲总体研究思路框图