【中期进展】极限规格热轧板带钢热处理工艺与装备

发布人:Super User 发布时间:2017-03-21 浏览次数:1418大中小

1前言

热处理是提升钢板综合性能的关键工艺。自中心获批以来,先进热轧方向在此前工作的基础上,相继攻克了大型板材高强度高均匀性淬火、系列大型喷嘴、工艺模型等关键技术,进一步完善系列中厚板辊式淬火装备,开发出系列高等级钢板热处理产品;同时深入研究了钢板加热过程流场、换热温降规律,开发出新型热风循环加热炉。

2关键工艺技术研究进展

2.1极限规格钢板辊式淬火装备技术

中厚钢板高强度均匀化淬火的关键在于开发冷却能力大且冷却介质均匀分布的喷嘴结构。但由于流速较高(25m/s),湍流流动形态复杂,大型超宽喷嘴(最宽达5m)研发十分困难。基于有限元模拟,系统分析了大型喷嘴进水方式、均流装置、喷嘴形状等结构参数对介质流量分布的影响,开发出具有自水冷和多重阻尼的整体超宽狭缝式喷嘴、内嵌式多排倾斜高密圆孔喷嘴、内嵌式多排弧面多角度倾斜高密圆孔喷嘴、多角度漫射喷管、内置型汽雾混合喷嘴、强风射流喷箱等系列高性能射流喷嘴,形成了完备的喷嘴设计开发、制造加工和评测体系,满足了1.5-300℃/s冷速范围内高均匀性淬火需求,如图1所示。

开发出柔性化冷却系统,具备冷却区长度方向流量分区控制、喷嘴宽向多腔体独立供水控制、喷嘴宽向水凸度控制、钢板头尾流量特殊控制等功能,实现整板长度方向、宽度方向的冷速和冷却均匀性可控,不仅能够实现复杂的热处理工艺过程,还实现了节水、节能,满足了不同规格、钢种热处理对冷却制度和冷速的需求,实现了按工艺路径冷却。

研制成功系列多功能中厚规格钢板辊式淬火成套装备及配套水处理系统,具备高压射流水冷、常压水冷、汽雾冷、强风冷、加密层流控冷等多种冷却方式,适用于3-300mm厚、最宽5m、最长26m的碳素钢淬火及NAC、不锈钢固溶、高温合金热处理等工艺需求,成为我国中厚钢板热处理线上的主流淬火装备,全面实现国产化,满足中厚钢板多钢种、变规格热处理生产及产品开发需要,见图2。

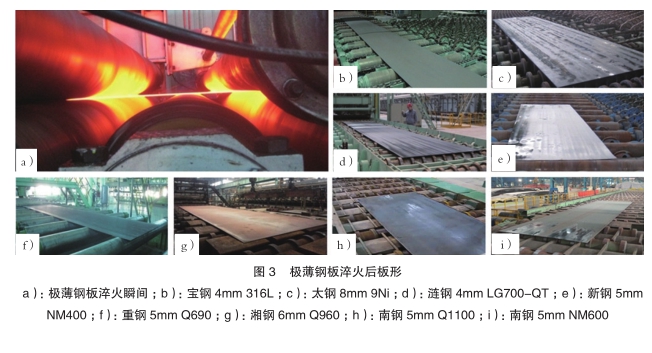

系统研究了钢板淬火温降过程中组织演变规律,以及热应力和组织应力相互作用对淬火残余应力和畸变的影响规律,开发出钢板宽向水凸度控制和纵向自由冷却单元控制的流量分区控制技术、冷速动态高精度调控及冷却参数快速响应技术、钢板上下表面非对称冷却技术、应力演变及残余应力控制技术、全流域残水控制技术等核心技术,在国内首次实现3-10mm极限薄规格钢板连续稳定生产(图3),解决了传统薄钢板淬火后产生的叩头叩尾、横/纵向瓢曲、中浪、边浪等板形问题。

针对传统辊式淬火机高压段瞬时冷却能力不强,常压段持续冷却能力不强等问题,系统开发出高压高强度快冷技术、冷速大范围调节技术、冷却路径控制技术、低壁面温度持续冷却技术等淬火技术。钢板在高压区大冷却强度下大幅提升厚向温度梯度;在常压区持续强制表面换热,大幅提升心部冷速和厚向冷却均匀性。与传统淬火相比,厚规格钢板心部冷速提高1倍以上,目前300mm级大断面超厚钢板连续辊式淬火装备技术正在建设中,将为河钢舞钢的高品质超厚度海工用钢等的生产提供必要条件。

2.2高精度中低温回火炉技术和装备

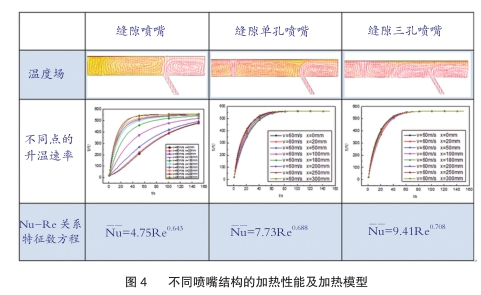

针对强制对流加热的技术特点,研究了不同温度下炉内热交换过程和强制对流加热条件下板带的加热规律,研究了新型热风循环加热炉的传热机理和数学模型,见图4。

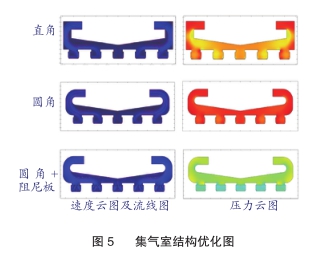

利用有限元模拟仿真炉气导流、均流系统,分析装备结构参数、气流压力和流量等对均流的影响,初步优化了炉内热空气导流、均流装备结构;气体在炉内是循环流动的,由风机吹出的风流经热处理炉的集气室,分配给各个喷箱,气流经喷嘴喷出吹至板带材表面,之后又被风机吸回。气流就这样周而复始的循环流动。集气室是气流流通的主要通道,其结构形式对气流的流动会产生很大影响。集气室的主要作用就是引导气流和分配气流。好的集气室结构应该是气流在流动过程中的能量损耗小,同时各个喷箱处的气流压力均匀。热处理炉中的气流量是很大的,其优势在于用于传

热的气体的质量流量要比板带材的质量流量更大。换句话说,几千克流通的气体用来加热1千克的板带材。在当代的热处理炉中,气体与板带材质量流量的比例最大可到20。由于高的气体流通量,加热或冷却的部分被分成几个小区域。这些分开的子区域对于温度的控制是有利的,见图5。

通过采用合适的圆角+阻尼板结构,使集气室结构与流动时的流线更加吻合,抑制了流动“死区”的形成;使气流速度场和压力场分布更均匀、利于板带材稳定漂浮及均匀加热。

研究适用于强制对流冲击加热技术的控制模型,在实验室建立了热风强制对流炉温自动控制系统,实现了加热速度和加热温度的精确控制。

开发出气垫炉大型中试装备:1)中试设备尺寸(气垫炉本体):长6800mm×宽4800mm×高9400m。2)处理带材规格:厚度 0.5-3.5mm ×宽度1000-2300mm。3)温度范围:100-600℃。

实现了带材的高精度及高均匀性带材加热,实测板面温度波动≤3℃,温度偏差≤1℃。实现了动态冷热漂浮,见图6。

2.3 高温宽幅辊底式固溶加热炉装备技术

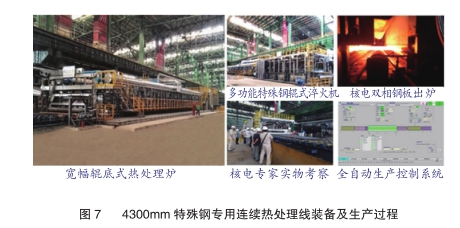

结合中心平台研究目标,研制出4300mm特殊钢专用连续热处理炉生产线成套装备,解决了制约宽幅特种钢板热处理生产的装备技术难题,填补了我国3500mm以上特殊钢连续热处理线空白,实现超宽幅(≥3100mm)核电钢板批量稳定生产和供货,打破了S32101产品宽度极限。开发的宽幅特殊钢板高均匀热处理炉取得了系列关键技术的突破:

◆研发出极限温度1200℃的大幅宽热处理炉高效、高均匀脉冲加热技术及系统。开发数值分配优化技术,获得宽幅脉冲射流形成最佳旋流场的条件。集成开发出最优分布的成套烧嘴系统,从加热系统结构上进行了烧嘴选型与分布的最优化,实现超宽幅特殊板材横向加热均一化,使炉温均匀性更高的同时提高换热效率。

◆研制出更宽幅的防结瘤、耐高温、长寿命炉辊,结合炉内气氛控制技术。成功避。

免高温条件下炉辊结瘤引起钢板表面缺陷问题的出现,显著降低产线投资,保证了高端特殊钢板表面质量符合交货的严格要求。

◆研发出热处理全流程生产智能精准控制技术。为实现高精度稳定加热及淬火,针对介质波动大、仪器仪表维护复杂、操作人员少等问题进行研究,开发了燃气供应全流程一体化智能精准控制、淬火钢板全流程位置精准定位及控制、热处理炉燃烧系统运维及安全智能预报等系列技术,实现了热处理生产智能精准执行。

◆开发出整套特殊钢板高温辊底炉数学模型和工艺智能控制技术,建立了多层次、分布式全自动控制系统。建立了以低能耗、低热损、高效率生产为目标的完备的热处理炉工艺数学模型和工艺数据库,实现了特殊钢热处理工艺动态智能控制;开发出以工艺自动控制为核心,辅以可视化人机交互平台的全流程全自动整线控制系统,实现了多品种、多规格特殊钢整线自动化连续稳定生产(图7)。

2.4 超高强结构用钢、高级别耐磨钢的研制开发

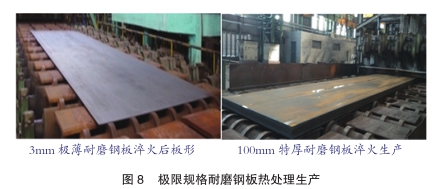

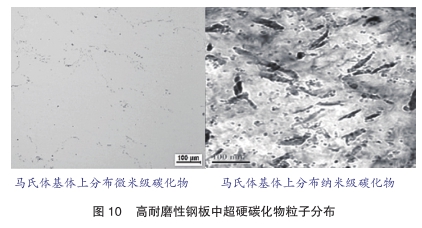

高等级极限规格超高强度结构用钢和高级别耐磨钢板是国家重大装备制造、重点工程建设的关键材料。但是,极薄钢板的高平直度和特厚钢板的心部淬透性一直是行业公认的技术难题。方向研发人员协同合作,实现了极薄(3mm)和特厚(140mm)规格耐磨钢板的高平直度和高均匀性淬火。同时,提出了在马氏体基体上引入超硬TiC粒子和亚稳残余奥氏体增强耐磨性的合金设计方法,在国内首次开发出屈服强度1300MPa超高强度结构用钢、NM600高级别耐磨钢等高端热处理工艺和产品,力学性能、成型性能和焊接性能达到或优于国外实物水平。

1)高品质低合金耐磨钢板研究开发

高强度低合金耐磨钢作为一种重要的特殊钢铁材料,被广泛应用于大型工程、矿山、冶金及水泥化工等机械装备关键部件制造。长期以来,该类钢板被瑞典SSAB、日本JFE少数几家企业所垄断,严重制约了我国高端装备制造业的发展。中心成立以来,取得了高级别、极薄规格、特厚规格高品质低合金耐磨钢板多项突破。①极薄规格钢板方面,在国内首次实现了最薄3mm宽厚耐磨钢板的稳定生产,并持续供货知名自卸车改装企业,成为国内首家稳定供应3mm和4mm厚规格耐磨钢板的生产企业;②高级别低合金耐磨钢板方面,在国内首次实现高级别低合金耐磨钢板NM600的稳定生产并实现出口;③特厚规格低合金耐磨钢板方面,

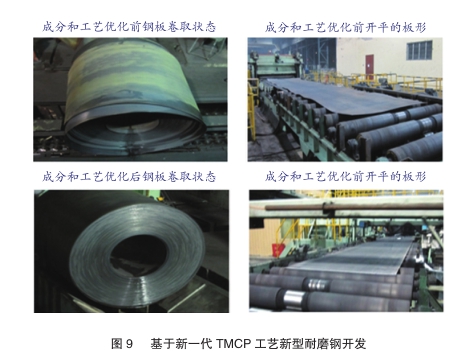

实现了90-140mm规格特厚低合金耐磨钢板稳定生产并获得批量化应用,见图8;④首次实现NM360-NM450级别耐磨钢板基于新一代TMCP工艺技术在线批量化稳定生产,免去了离线淬火工艺,提高了耐磨性能,节约了能源,见图9;⑤研制开发出一种基于超硬碳化物粒子和残余奥氏体复合增强耐磨性的新型耐磨钢,实现了在焊接性、成型性能不降低的情况下,耐磨性能提高到相同硬度传统马氏体耐磨钢的1.3-2.0倍,如图10所示。

2)高级别超高强度结构用钢研究开发

超高强度结构用钢板被广泛工程机械、港口机械、矿山机械和军工产品等装备的制造,如超大型起重机、混凝土输送泵车、军用坦克等关键装备零部件,该类钢板不但要求具有极高的强度,还要求良好的韧塑性、焊接性能和抗疲劳性能。

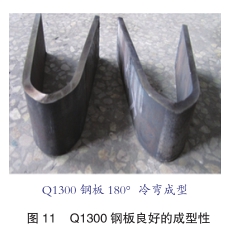

随着我国机械制造工业的飞速发展,工程结构日益向大型化、轻量化和长寿化发展,高强度结构钢应用越来越广泛,受到了科技界和工程界的高度重视,对钢材的强度及高强度条件下的韧性要求越来越高。由于该类钢材的强度极高,韧塑性尤其难以保证;同时,该类钢板制造的结构件大部分以焊接的方式连接,且需要承受复杂多变的周期载荷,因此该类钢材还要求具良好的焊接性能、较高疲劳极限和一定的冷成形性。机械制造工业为了提高效率,减轻自重,减少能耗的需要,屈服强度1000MPa的高强度钢板已不能满足需求,研制与开发屈服强度1300MPa高级别的结构用钢板对于相关装备的减重及提高使用寿命、降低原材料消耗等均具有重要意义。目前,屈服强度1300MPa高级别的超高强度结构用钢几乎完全被国外SSAB所垄断,制约了我国大型装备制造业的发展。中心成立以来,首次实现我国最高级别超高强度结构用钢Q1300的稳定生产,力学性能、成型性和焊接性能优于国外同等级别产品,见图11。

“高等级低合金耐磨钢板NM600”和“大型起重机吊臂用超高强度结构钢板Q1300E”于2017年分别通过江苏省经信委主持的新产品鉴定,鉴定结论:“达到国际领先水平”。系列极限规格超高强钢板和高级别耐磨钢板的研制开发,不仅满足了我国大型工程机械和矿山机械等装备制造的急需,还实现了部分出口,为我国大型高端装备的制造做出了重要贡献。

3结语

基于中心取得的研发经验和研究基础,东北大学热处理成套装备不仅在装备、技术上具有显著的优势,还提供了成套的多钢种、变规格热处理生产解决方案以及系列高端热处理产品成分体系和工艺体系,为企业开展高端热处理产品生产和研发保驾护航。