1前言

近年来,连铸坯断面开始向大型化发展,大断面连铸坯多采用低拉速浇铸,铸坯凝固速率不仅大大降低,而且随着断面的增宽加厚,其内部冷却条件明显恶化,导致铸坯芯部缩孔、疏松及偏析缺陷愈加严重。轻压下技术由于压下能力的限制,无法有效地消除大断面铸坯芯部的缩孔及疏松缺陷,所以近年来重压下技术成为行业关注的焦点。为提高大断面连铸坯质量,很多国家改进连铸生产技术,提出了一系列措施,其中以日本住友金属的PCCS(疏松、气孔低减工艺)技术、日本川崎的锻造技术等重压下技术为代表。东北大学王国栋院士近年提出连铸坯高温粘塑性区大压下轧制技术,在连铸机出口布置大压下轧机,利用铸坯芯表温差进行高渗透性直接轧制,以消除铸坯芯部缩孔、改善疏松及枝晶偏析缺陷,提高板坯致密度。自连铸坯高温粘塑性区大压下轧制技术提出以来,先进热轧方向对此高度重视,围绕钢铁材料高温粘塑性变形工艺理论与技术开展了大量的研究工作,取得了一系列的进展,为工艺理论的进一步深入研究指明了方向,为连铸坯高温粘塑性区大压下轧制技术的工业化推广应用奠定了基础。

2高温粘塑性本构模型研究进展

在常规的热加工条件下,钢的塑性变形机制主要以位错的滑移机制为主导,连铸坯高温直接轧制时铸坯芯部温度在1200℃以上,而随着变形温度的升高,原子的扩散能力增强,此外由于应变速率低(轧制速度需与连铸机拉速匹配),变形时间明显增加,又进一步为原子的扩散提供了有利条件,所以由晶界扩散控制的蠕变机制对钢高温塑性流变行为的影响已经无法忽略,钢在高温及低应变速率条件下的本构模型具有了明显的粘塑性特征。在高温粘塑性本构模型方面,先进热轧方向的研究人员采用热模拟压缩实验的方法,测得了C-Mn钢在1200-1400℃温度范围内,不同应变速率下的高温应力-应变曲线,并根据实验数据采用多元非线性回归办法建立了C-Mn钢的唯象学高温粘塑性本构模型,如下式所示:

σ=σp·[(ε/εp)exp(1-(ε/εp)]c

σp=(1/0.02065)l n{[Z/

(6.014×1010)]1/3.128+{[Z/(6.014×1010)]2/3.128+1}1/2}

Z=ε4

·e xp[33 2 3 7 6/(8.314×T)]

εp=3.88×ε40.2779×

exp[-(0.1129×332376)/(8.314×T)]

c=

{14.163Z-0.13765 (ε<εp)0.02652Z0.089(56ε≥εp)

式中,σp为峰值应力(MPa);εp为峰值应变;ε4为应变速率(s-1);σ为流动应力(MPa);T为绝对温度(K)。

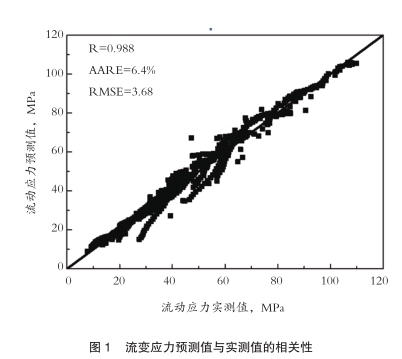

实验钢高温变形流变应力模型预测值与实测值的相关程度如图1所示。预测值与实验值的相关系数R和平均相对误差AARE分别为0.988和6.4%,具有很好的计算精度。

3 高温粘塑性区轧制数值模拟研究进展

连铸坯高温粘塑性区大压下轧制技术的核心是利用连铸机出口铸坯的芯表温差进行高渗透性轧制。研究人员采用有限元数值模拟的方法对连铸机出口的温度场及差温轧制条件下的应力-应变场以及辊型对高温粘塑性区轧制过程变形渗透性的影响进行了分析研究。

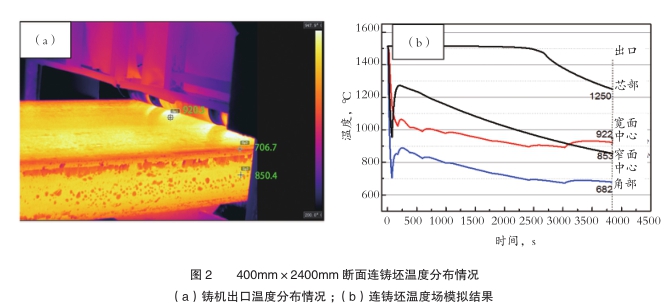

3.1 连铸过程温度场数值模拟研究

为了对连铸机出口温度分布情况进行评估,采用热像仪对某厂连铸机出口温度情况进行了现场测量,并根据现场连铸工艺,结合有限元数值模拟技术对连铸机出口温度场进行了分析。图2给出了断面规格为400mm×2400mm的Q345,在拉速0.65m/min的条件下连铸机出口的实测表面温度及数值模拟计算的温度场计算结果,其中铸坯表面温度约为920℃,芯部温度约为1250℃,芯表温差高达330℃,并且若通过二冷配水控制以及铸机拉速提升至对应规格设计的最大拉速,铸坯表面温度及芯表温差还有进一步提升的空间,这表明在连铸机出口布置大压下量轧机进行高温大压下轧制在工艺上是可行的。

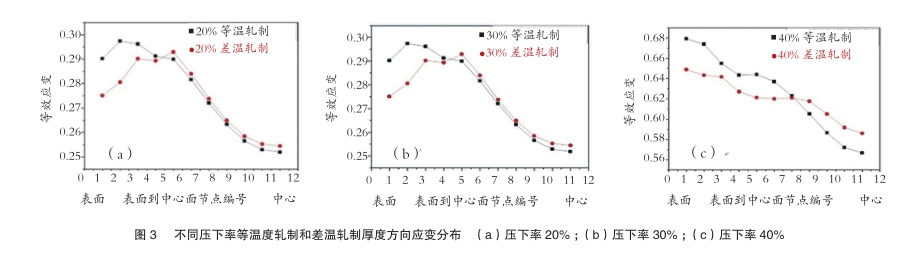

3.2 差温轧制过程数值模拟研究进展

除了铸坯的芯表温差,压下量对轧制过程变形的渗透性及芯部缺陷的压合也有着显著的影响。利用有限元数值模拟方法,建立了热力耦合轧制有限元分析模型,对比分析了20%、30%、40%压下率条件下的差温轧制与等温轧制过程中轧件厚向变形渗透情况。图3为不同压下率下两种工艺的轧件厚向应变分布图,从图中可以看出,随着压下率的提高,差温轧制与等温轧制中的轧件芯部变形差异逐渐增大,当压下率增大到40%时,差温轧制芯部等效应变值比等温轧制大0.02。研究结果表明,相比等温轧制,随着压下率增加,差温轧制变形均匀性的改善越明显,大的压下率更有利于芯部缺陷的压合;换个角度来说,在总压下量相同的情况下,由于单道次轧制具有更大的压下率,所以与多道次累积变形相比,对铸坯芯部质量的改善具有更明显的效果。

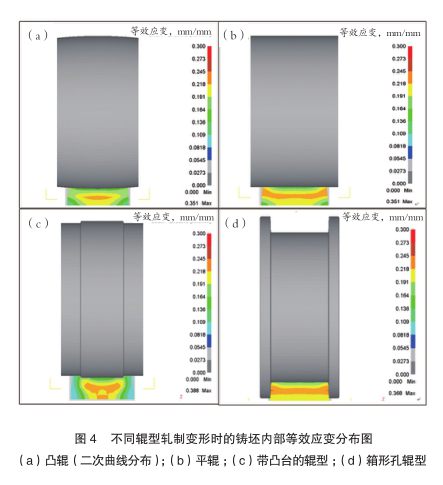

3.3 轧辊辊型对变形渗透性的影响研究

轧辊的辊型对大断面方坯高温粘塑性区轧制过程变形渗透性及金属的流动规律具有重要影响,研究人员在大断面方坯连铸过程温度场数值模拟分析的基础上,进一步利用数值模拟的研究手段分析了平辊、凸辊(二次曲线分布)、带凸台的辊型和箱形孔辊型四种形式的辊型,对变形区内铸坯内部金属流动和芯部变形渗透性的影响规律。不同辊型轧制过程中轧件内部等效应变的分布情况如图4所示,可以看出带凸台的辊型轧制变形时芯部等效应变明显优于其他辊型,因此带凸台的辊型改善了铸坯芯部受力状态以及金属流动状态,更有利于促进连铸坯芯部缺陷改善。

4 高温粘塑性区轧制实验研究进展

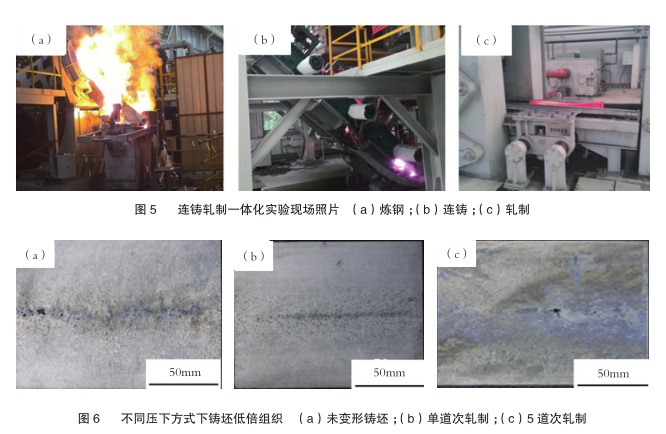

为了验证高温粘塑性区轧制对铸坯芯部质量的改善效果,以C-Mn钢为原料,在实验室条件下开展了一系列炼钢-连铸-轧制一体化实验,实验流程为首先按给定的成分进行炼钢,然后在连铸实验机上浇铸成135mm×135mm断面的方坯,浇铸结束后,快速进行火焰切割,将切割后的铸坯用叉车迅速运至热轧实验机进行轧制,火焰切割和运输的累积时间一般可控制在1min之内,有效地保证了轧制时的开轧温度和芯表温差,实验过程的照片如图5所示。

4.1 压下方式对铸坯芯部质量改善效果的影响

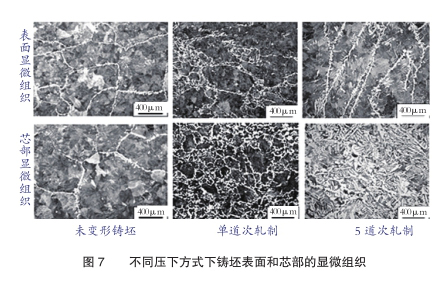

在总压下量均为30mm,铸坯表面温度为950℃的条件下开轧,分别进行单道次轧制和5道次轧制(模拟连铸扇形段压下),对轧制后的连铸坯及未经轧制的连铸坯纵剖之后的试样进行低倍腐蚀,腐蚀后观察低倍组织,如图6所示。从图6(a)可以看出未经过压下的铸坯芯部存在明显的缩孔缺陷;从图6(b)中可以看出经单道次大压下轧制后,芯部的缩孔缺陷得到了有效消除;从图6(c)中可以看出多道次累积变形芯部缩孔缺陷获得一定程度的改善,但并未完全压合。由此可见,单道次的大压下量轧制比连铸扇形段压下对于消除铸坯芯部缺陷更具技术优势。

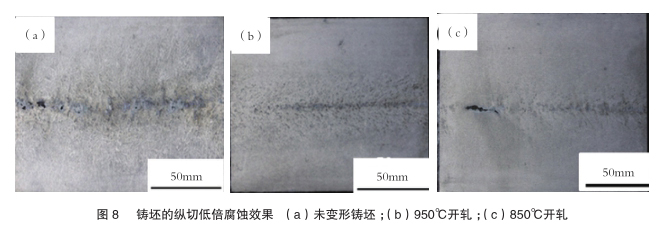

不同轧制工艺下的铸坯空冷至室温,分别在表层和芯部取样,进行显微组织观测,其金相组织如图7所示。从图中可以看出对于未经过压下变形的铸坯,其芯部组织比表面组织更加粗大;而经过轧制变形的铸坯,由于轧制时芯部温度高,充分发挥了形变再结晶的晶粒细化作用,芯部晶粒明显比表面晶粒更加细小。综上所述,连铸坯高温粘塑性区轧制,可有效改善铸坯芯部质量,并且显著细化芯部晶粒尺寸。此外在总压下量相同的情况下,单道次大压下量轧制比多道次累积变形具有更显著的芯部质量改善效果。

4.2 开轧温度对铸坯芯部质量改善效果的影响

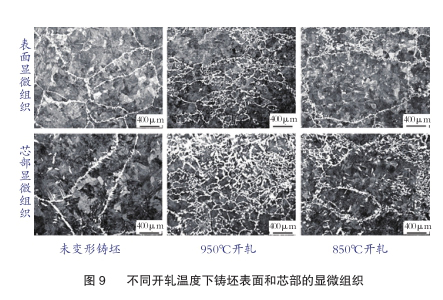

通过控制连铸坯空冷待温时间,使连铸坯表面温度分别在 950℃和850℃时进行轧制,道次变形量为30mm,轧后空冷至室温。对轧制后的连铸坯及未经轧制的连铸坯纵剖之后的试样进行低倍腐蚀,腐蚀后观察低倍组织,如图8所示。从图8中可以看出,经过950℃开轧和850℃开轧,铸坯中心疏松带较未经变形的原始铸坯明显减小,950℃开轧铸坯芯部缩孔完全愈合,而850℃开轧铸坯芯部缩孔仅部分压合。

不同轧制工艺下的铸坯空冷至室温,分别在表层和芯部取样,进行显微组织观测,其金相组织如图7所示。950℃开轧,无论是表层还是芯部晶粒都明显的变得更加细小。综上所述,在表面温度为950℃开轧,与850℃开轧相比,可

更为有效地改善铸坯芯部质量,并且显著细化芯部晶粒尺寸。结合连铸机出口连铸坯温度场分布情况,大压下量轧机安装在连铸机出口与安装在火焰切割点后相比,前者除了具有更大的芯表温差外,在铸态组织细化方面也具有明显的技术优势。

5结语

连铸坯高温粘塑性区大压下轧制技术是一项有良好应用前景的技术,对于板材产品,以连铸坯高温粘塑性区大压下轧制工艺生产的板坯作为原料,有望在常规的厚板热轧生产线上以较小的压缩比来生产高质量的特厚板产品;对于长材产品,采用连铸坯高温粘塑性区大压下轧制技术,以形变再结晶细化机制代替冷装工艺的γ→α→γ相变再结晶过程,来确保粗轧开轧前组织的均匀性,进而有望取消二次加热环节,实现特殊钢产品的全线直轧。钢铁材料高温粘塑性区工艺理论与技术研究为连铸坯高温粘塑性区大压下轧制技术的工业化推广应用奠定了理论基础,相关研究工作对推动连铸生产技术的进步及产品结构的升级换代具有十分重要的意义。

信息来源:世界金属导报