架构及研发工作进展

钢铁行业是典型的流程工业。目前钢铁行业的自动化、信息化发展已具有良好的基础,在行业绿色化转型的过程中跃上智能化台阶,钢铁行业技术发展和进步将如虎添翼。中心现已申报成功了“扁平材全流程智能化制备关键技术”和“长型材智能化制备关键技术”等国家十三五重点研发计划智能化项目,目标是建立真正达到工业4.0水平的示范样板线。这将在十三五期间实现典型示范生产线的全流程、一体化智能制造,使中国钢铁生产的管理、质量、效率都提高到一个前所未有的智能化水平。中心在钢铁全流程智能制造方面开展了系列相关工作,本报特组织相关报道,介绍其高层架构及研发进展情况,以飨读者。

钢铁购销与制造供应链协同智能优化决策技术

1. 前言

钢铁工业是重要的原材料工业,在过去和未来都是我国的支柱产业,是我国经济发展的坚实基础。但是,我国相当多的钢铁企业还面临着生产组织不合理、生产效率低、库存成本高等状况。以信息化与工业化深度融合为导向的智能制造是推动钢铁工业供给侧改革的主攻方向。对于钢铁企业而言,实现智能制造的一个关键环节在于如何以生产流程和工艺为支撑、充分利用数据信息对采购、生产和销售过程进行智能优化决策,实现企业外部以及企业内部各生产单元的智能协同制造,从而达到钢铁供应链系统效率最大化和成本最小化的目的。

针对钢铁企业智能化水平亟待提升的现状,东北大学钢铁共性技术协同创新中心“钢铁领域智能化技术”方向结合冶金工艺、供应链理论和智能化方法等多种技术手段,提出钢铁购销与制造供应链协同智能优化决策技术,即以完善钢铁企业的信息化和工业化深度融合为立足点,研制钢铁购销与制造供应链协同计划智能优化技术与系统,推进智能优化决策理论与方法在采购、制造、销售和电子商务等关键环节的融合渗透,通过技术创新推进产业结构由粗放型向精细化转变,从而提升制造过程智能化水平。

2. 主要研究进展

1. 原料采购与库存供应链计划研究。

以铁矿石等大宗原料采购周期长、采购成本高、库存高企、采购量受到钢材市场需求影响而呈波动状态等现状,基于购产销联动机制,开展原料采购与库存管理环节的智能化决策技术研究,为制定合理高效的原料采购与库存计划提供科学依据。在保证生产连续性前提下,以减少铁矿石库存积压,降低采购成本为目标,研究铁矿石采购计划智能决策技术,建立确定最优采购点、采购期和采购量的经济批量模型、提出铁矿石最优采购策略和港口堆场多级库存优化配置策略、优化供应商管理机制,开发铁矿石采购计划智能决策系统。建立钢铁原料库存控制的随机马尔科夫决策过程模型,提出基于近似动态规划和流模型的近似方法,获得原材料库存最优控制策略,改善原料库存结构,加强长库龄原料消库、利库力度。在考虑碳排放总量控制与交易机制前提下,结合短期合同与现货市场采购相结合的新采购模式以及烧结和高炉生产配方的特点,提出原燃料采购、库存与生产集成供应链计划技术,实现原燃料采购计划、原燃料与烧结矿库存计划以及烧结和炼铁工序生产计划的智能制定,分析了碳交易价格和碳限额的变化对成本和碳排放量的影响机制。

2.炼钢-热轧-冷轧全工序供应链计划研究。

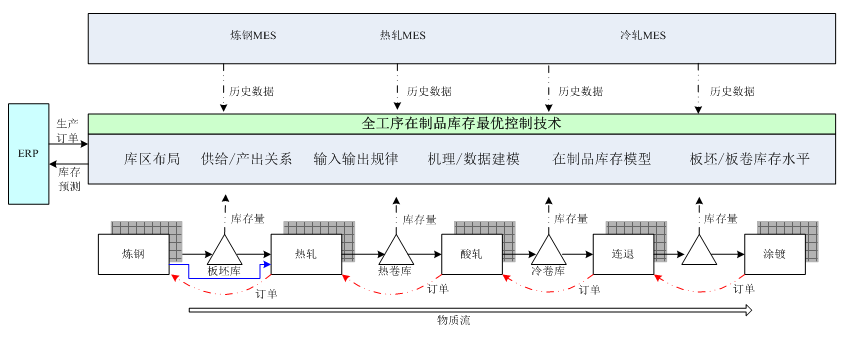

研究团队基于供应链理论研究上下游工序生产组织的衔接机制,突破各工序见料编排计划的局限性,从产能平衡、库存优化、产线分工等多个层次研究全工序供应链一体化计划编制方法。针对不同工序产能和节奏不一致带来的涨库、断料和物流失衡等问题,从全工序协调的视角出发,以均衡资源分配,协调多工序生产节奏为目标,研究全工序产能平衡计划集成优化技术;基于市场需求信息和生产过程数据,研究融合统计分析、知识挖掘、数学模型和优化算法的智能化决策方法,开发图形化、可建模、可配置的生产组织决策支持系统。分析炼钢、热轧、冷轧等生产过程的库区结构特点,以模型驱动建立机理模型,对物料投入产出关系机理不清楚的生产过程,通过观测大量输入输出数据,采用数据解析方法,寻找函数关系建立数据解析模型,结合机理模型和数据解析模型,采用末端在制品库存拉动、各工序自适应优化的多阶段逆向递推思路,建立全工序在制品库存模型,通过优化库存水平来实现炼钢、热轧和冷轧等多个生产单元的协同生产(图1)。在全工序产能平衡计划和在制品库存计划的基础上,以用户需求为驱动,综合考虑产品工艺规程、技术规程、在制品库存水平、物流交叉特征、订单交货期要求、生产环境动态性等信息,研究产线分工智能优化决策技术,决策生产订单最佳加工路径,优化瓶颈机组和加工途径。

▲图1全工序在制品库存最优控制技术

3. 工艺驱动的柔性化生产动态智能排程研究。

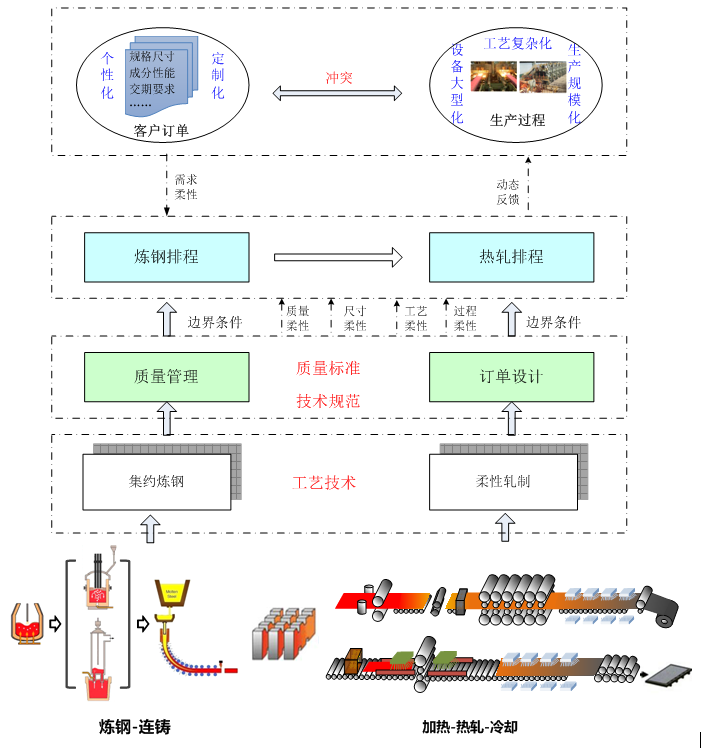

针对个性化需求与钢材规模化生产之间矛盾,以降低资源消耗和提高产出效率为目标,结合钢材产品的柔性化生产工艺,研究工艺规则对排程的影响机理,发现工艺规程和排程边界条件之间的关系,从市场和工艺的共同视角出发研究智能化排程方法,实现集约化生产、个性化服务(图2)。以提升炼钢工序集约化水平和生产组织灵活性为目的,研究工艺驱动的炼钢集约生产动态智能排程技术,考虑不同钢材产品在屈服强度,抗拉强度,伸长率等性能方面具有相似性和互通性特征,利用材料成分设计等工艺技术对钢种类别进行聚集和归并;建立炼钢工序全自动排程优化模型和基于人机交互式模式的半自动排程模型,并提出应对订单需求和生产环境发生变化的快速动态调整策略。通过优化轧制与冷却工艺,实现同一化学成份不同系列不同强度级别产品的定制化生产的基础上,研究工艺驱动的柔性轧制动态智能排程技术,分析规格柔性化对轧制排程的影响机制,建立考虑轧件性能特征、设备能力约束的热轧排程模型,提出基于在线质量监控的动态排程和工艺规程重设定方法。

▲图2工艺驱动的柔性化生产动态智能化排程技术

4. 钢材成品销售与物流供应链计划研究。

钢铁企业大都按订单组织生产,采用市场或客户驱动的拉式生产方式。销售环节是订单接收端,即可与下游用户需求对接,又可与上游制造、采购环节协同,因此在钢铁供应链中具有承上启下的作用,其智能化水平对供应链有重要影响。针对高端板材战略用户,以增强精准服务能力为目标,研制板材预测式销售智能决策技术与系统,开发需求预测、订单智能组合、订货决策、库存优化、供应链仿真优化等决策支持工具,提升钢铁企业与用户的“横向集成”智能化水平。针对钢铁企业向用户提供延伸服务的钢材加工服务中心,以提高成材率和降低库存为目标,研究纵横切套裁智能决策技术与系统,考虑订货规格、订货量、库存钢卷规格、库存钢卷重量、设备生产能力、客户特殊要求、历史出货情况等因素,建立订单在钢卷上组合与布局的优化模型,提出求解模型的优化算法获得最佳套裁下料方案。

3. 结论

研究团队以提高我国钢铁工业智能化水平、实现全流程精细化管理、提升供应链整体运作效率为目标,针对采购、制造、销售等关键环节开展了购销与制造供应链协同智能优化决策的基础理论、关键技术和工业应用研究,获得的成果能有效加强供应链上下游企业间以及钢铁全流程工序间的协同和共享能力,从而达到降低原料采购成本,降低原料、在制品和成品总体库存水平,降低全流程生产运作成本,提高生产效率,缩短产品制造周期和提升精准服务能力。

【编辑】侯思璇