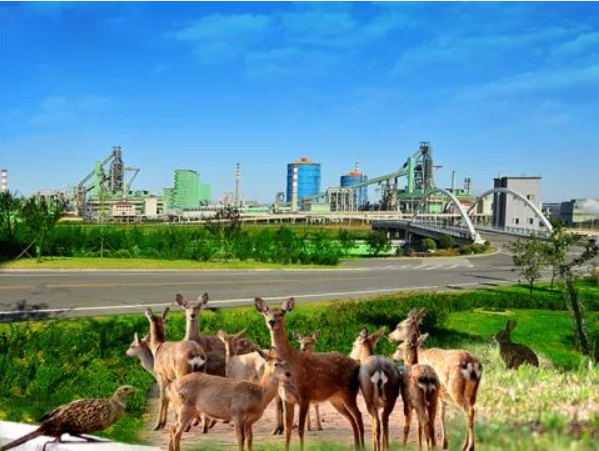

巨大的高炉映衬着清澈的海水,繁忙的码头呼应着湛蓝的天空,在碧海蓝天旁,矗立着中国第一个自主集成创新、实践“绿色钢铁”发展理念的现代化沿海大型钢铁企业——鞍钢股份鲅鱼圈钢铁分公司(以下简称“分公司”)。在这里,你看不到传统钢铁企业烟雾缭绕的景象,取而代之的是钢铁与自然融为一体、互利共生的和谐生态环境。

分公司是鞍钢实现由内陆向沿海、由传统制造向绿色制造重大转变的标志。多年来,分公司始终践行企业承诺,坚持打造多元生态钢厂目标,牢固树立“效率一流、品牌一流、生态一流”的发展理念,正确处理企业发展与环境保护的关系,以“达标运行、守法经营”为底线,切实做到环保经营。同时,分公司不断吸纳先进管理经验,将绿色制造技术应用与环境保护水平提升相融合,努力实现低碳环保,打造绿色制造、循环经济的示范性钢铁企业,引领钢铁行业沿海发展的新模式。

守护碧水蓝天环境,打造生态钢厂

为做好环境保护工作,分公司在初期就严格落实国家对项目环保“同时设计、同时施工、同时投产”的要求,在项目建设阶段,分公司投入20.66亿元建设了配套废水、废气处理等环保设施。投产后,分公司又持续进行环保方面改进,不断完善环保设施建设。目前,分公司累计环保投资达到34.31亿元,吨钢环保投入高达170元,处于行业先进水平。

分公司始终绿色经济环保理念,在厂区内配备建成10套污水深度处理系统,将钢铁生产过程中的污水、废水经排水管网排入生废水处理站集中处理。厂区的污水、废水通过混凝、沉淀池、气浮、过滤等多道工序,将1200m3/h的污水清洁净化,通过回用水管网送全厂各单元,再次投入生产,使水资源得到充分的循环利用。这样既降低生产成本,又从源头上降低了水污染的产生,整体处理水平达到国内先进。同时,分公司使用海水淡化装置,为办公大楼、管控中心提供部分生活用水,减少新水使用,而且使用后的生活污水经过水解、生化等处理工艺,回用于绿化等环节,杜绝了对外排放。

由于采用了大量先进的环保技术,分公司的生产系统彻底改变了传统钢铁企业污染严重的情况。在厂区内,人们看不见黑烟滚滚的烟囱,高炉时常冒出的白色烟雾,主要是无污染的水蒸气。为了确保空气不受污染,分公司采用低硫低灰分原燃材料,从根本上降低气态污染物的产生量。分公司运用多项先进技术,在厂区内建设除尘系统144套,各生产环节产生的烟气都经过这些除尘系统进行特殊净化处理,在源头上杜绝空气污染,总体控制水平达到国内领先。

分公司在生产过程中十分重视环保技术的应用,大量采取先进生产工艺,严格进行过程控制,减少各工序污染物危害。例如,分公司建设的国内首套烧结机头烟气脱硫SDA吸收塔,热烟气进入吸收塔后,立即与呈强碱性的吸收剂雾滴接触,烟气中的酸性成份被吸收中和,同时雾滴的水分被蒸发,生成的颗粒物通过除尘器收集。该系统二氧化硫脱除率可达到90%,通过添加活性炭可进一步脱除二噁英及汞等重金属。这项技术成功的生产实践经验,已经输出至国内多家钢铁企业。

坚持“3R+G”原则,打造循环钢厂

分公司在创意、设计、生产的全过程中,始终坚持“减量化、再循环、再利用加绿色能源”的“3R+G”原则,使吨钢综合能耗降低到540kg,大大优于行业平均水平,建成了一座名副其实的循环钢厂。

分公司在经营过程中,时刻都在践行循环经济理念。钢铁生产过程中的废弃物被称作“二次资源”,主要的固体废物,通过转炉渣经热焖、磁选、破碎等工序进行再资源化利用,重新投入生产使用,这也使得分公司固体废物返生产利用率达到30.1%,处于国家领先水平。同时,分公司建立钢铁企业与相关企业之间的次生资源循环链,将水渣、过剩煤气、有价废物等进行外销,使无用物资变为有价商品,在创造经济价值的同时,也实现了废物再利用,使固体废物综合利用率达到99.8%,促进了企业间和谐共生。对于在生产过程中产生的危险废物,分公司全部委托有资质单进行处理,实现100%合规合法处置。

在钢铁企业的经营中,对于余热、余能的合理利用一直是一个难题。分公司采用多项先进技术,充分利用钢铁生产过程中产生的燃气、热量、蒸汽等进行发电,将原本浪费的资源转化为电能,再次投入生产使用。分公司建设有TRT、CDQ、CCPP、高炉煤气发电机组、烧结余热发电机组,转炉低热值蒸汽发电机组等多个回收利用系统,使得分公司自发电比例达到74.3%,处于行业领先地位。

在原料场上,为确保无组织扬尘得到有效控制,分公司采用防尘网、打水喷淋、喷洒封尘剂、远程喷雾抑尘等方式,构建立体化全覆盖防尘体系,有效控制了无组织扬尘对环境的危害;为确保空气质量,分公司还投入重资建立了全封闭皮带运料通廊,对原料实现全封闭运输,彻底消除了原料在运输过程中的粉尘隐患。

分公司不断强化绿色清洁能源使用,风能、太阳能在这里得到深度应用,利用清洁能源累计发电11612万度,减少标煤消耗3.62万吨。为减少新水使用量,分公司还通过对雨水进行收集,用于绿化用水、生活杂用水、冲洗路面、原料厂喷洒抑尘等,取得良好环保效果。

构建环保管控机制,打造绿色钢厂

在环保建设的过程中,实效的管控也是执行的重要保障。分公司遵循P-D-C-A循环+责任+落实的管控模式,以环保管理“三大体系、六大要素”(三大体系:指标体系、监督体系、责任体系;六大要素:综合指标、管控指标、监控系统、环保监察、责任制度、考评机制)为管理核心,以环保责任制、环保管理点检、按日连续处罚等为手段,形成“上下联动”的长效管理机制,全面提升公司环保水平。

分公司全面贯彻《环境保护法》、《大气污染防治法》、《大气污染防治行动计划》、《水污染防治行动计划》及《土壤污染防治行动计划》等法律法规,坚持达标运行、守法经营。分公司建立污染物在线监测与例行监测相结合的环境监管体系,严控污染物超标排放。配备三级环保管理人员,96名专兼职环保监督员以常态化检查、滚动式内审等手段,时刻对分公司的环保运行情况进行监管。分公司还建设了22套污染源在线监测系统,并已实现与政府部门联网。分公司对照钢铁行业排放“新标准”,确定重点监控点位201个,并依据《冶金企业污染物综合排放合格率统计计算办法》,制定年度环境监测计划,作为环保管理依据和环境统计基础。

分公司不断建立健全环保管理责任体系,横向到边、纵向到底。修订完善《环境保护责任制》,建立责任体系,全员落实责任,在工作中严格落实“党政同责”、“一岗双责”、“失职追责”,将环保工作量化到作业区,由作业长负责环保设施运行。建立事业部、作业区级环保责任制指标,将责任落实到人,把压力传导到岗。同时分公司还固化了环保例会制度,定期召开由公司领导参加的环保例会,对环保设施运行情况、环保缺陷处理情况、环保指标达标情况、无组织扬尘管理情况、固废管理情况及重点环保项目实施情况进行梳理,切实解决生产运行过程中出现的环保问题。

创造和谐美好氛围,打造幸福钢厂

在保护环境的同时,鞍钢股份鲅鱼圈钢铁分公司还着力构建美好自然生态环境,承担企业社会责任,打造和谐“花园工厂”,切实为树立幸福企业的良好形象做出努力。

分公司运用生态学、景观学原理,模拟地域性自然植物群落景观,常绿与落叶树相结合,慢生与速生相结合,乔、灌、草相搭配,生态功能及使用功能相结合,实施459万平绿化工程,实现了“三季有花、四季有景”,绿化覆盖率超过55%,累计投入达到3.7亿元。分公司充分利用绿色植被,强化环境自清洁能力,将现代化的钢铁生产基地与“天然氧吧”有机结合,根据厂区产生的不同污染物,合理利用植物的特性种植,充分发挥植物对区域污染物的吸附、吸收和净化功效,有效控制工厂对环境造成的污染,实现自然与钢铁的互利共生。

分公司致力于环境友好产品的研发和生产,积极研发以高强钢、水电钢、核电钢、舰船特殊用钢等高效钢材为代表的“环境友好产品”,不断延长钢材使用寿命,减少下游用户的钢材使用量,提高社会资源的使用效率,绿色制造水平持续提升。目前,分公司“绿色”产品已经广泛应用于水电、核电、国防等尖端领域。

在分公司厂区内,现代化的环保钢铁生产正与大自然的美丽环境奏响着一曲动听的交响曲,果园里的累累果实,草地上徜徉的野鸡、野兔,鹿场内嬉戏的“鹿三代”都在彰显着厂区环境的和谐美好,也映衬着在这里工作职工幸福的笑脸。

2017年,鞍钢股份鲅鱼圈钢铁分公司成为国家工业及信息化产业部认证的第一批绿色制造体系中的“绿色工厂”。通过广大职工的不懈努力,在湛蓝的天空下,呈现的是一座绿色环保的样板钢铁产业基地,它时刻不停的守护着碧海蓝天,维护共同的美好家园,也构筑起自由呼吸、快乐生活的梦想!

【内容来源】中国冶金报社

【编辑】侯思璇