2018年度方向重要研究进展简介

之一:复杂难选铁矿石悬浮磁化焙烧技术与装备推广应用

之二:节能磨矿装备、工艺技术研发

之三:难选铁矿石深度还原短流程熔炼技术

重要研究进展之一

复杂难选铁矿石悬浮磁化焙烧技术与装备推广应用

磁化焙烧是实现难选铁矿资源开发利用最有效方法,传统磁化焙烧技术和装备存在焙烧产品质量差、产能低、成本高、环境污染等问题。铁矿资源绿色开发利用团队自主研发了悬浮磁化焙烧新技术与装备,为铁矿资源绿色高效开发提供了途径。

2018年度,方向研究人员开拓进取,着力推进悬浮磁化焙烧技术的工程转化和进一步推广应用,取得主要进展如下:

(1)酒钢集团年处理能力165万吨粉矿的悬浮磁化焙烧生产系统建设完成,并于2018年3月进行生产调试,目前生产能力已达150t/h,工艺顺行,指标良好。

(2)完成山钢唐克里里铁矿综合样悬浮磁化焙烧扩大连续试验,获得了精矿TFe品位67.47%、作业回收率97.05%的技术指标。在扩大连续试验基础上,完成唐克里里铁矿悬浮磁化焙烧项目可行性研究工作,通过中国冶金矿山企业协会组织的评审会,专家一致认为“悬浮磁化焙烧新型选矿工艺装备先进可靠,技术经济指标可行。”

(3)进行了海南矿业石碌铁矿悬浮磁化焙烧扩大连续试验,采用预富集-悬浮磁化焙烧-搅拌磨磨矿-两段弱磁选流程,获得了铁精矿TFe品位65.68%、作业回收率91.21%、硫含量0.038%的技术指标,完成了海矿铁矿石悬浮磁化焙烧项目可行性研究。

(4)马钢姑山铁矿石在实验室采用悬浮磁化焙烧技术处理,可获得铁品位64.13%、回收率80.20%、P含量0.12%的铁精矿。马钢罗河矿尾矿在实验室采用悬浮磁化焙烧技术处理,获得精矿铁品位64.30%、铁回收率45.90%、S含量0.110%的技术指标。

(5)中钢阿尔及利亚铁矿和太钢袁家村铁矿尾矿预富集-悬浮焙烧实验室试验正在开展,针对陕西大西沟铁矿、新余钢铁公司铁坑铁矿、哈萨克斯坦鲕状赤铁矿脱磷、国外钴矿等进行了悬浮焙烧技术探索试验,均取得了超过常规选矿技术的良好指标。

悬浮磁化焙烧技术工业生产实践和扩大连续试验研究表明,悬浮磁化焙烧技术装备系统运行良好、工作参数控制稳定、焙烧产品质量优异。该技术的工程化应用及技术推广,可实现至今无法利用的复杂难选铁矿石的有效分选,盘活大量铁矿资源,降低我国铁矿石对外依存度,推进我国钢铁工业持续、健康、协调发展。

重要研究进展之二

节能磨矿装备、工艺技术研发

随着对矿产资源的开发利用,品位低难选矿产资源逐渐被开采,对于难选铁矿资源,细磨才能使有价组分得到回收。搅拌磨机作为细磨设备,磨矿介质为钢球,因钢球密度较大,耐磨性中等,导致存在轴瓦等部件载荷大、钢耗及能耗依然较高的问题。

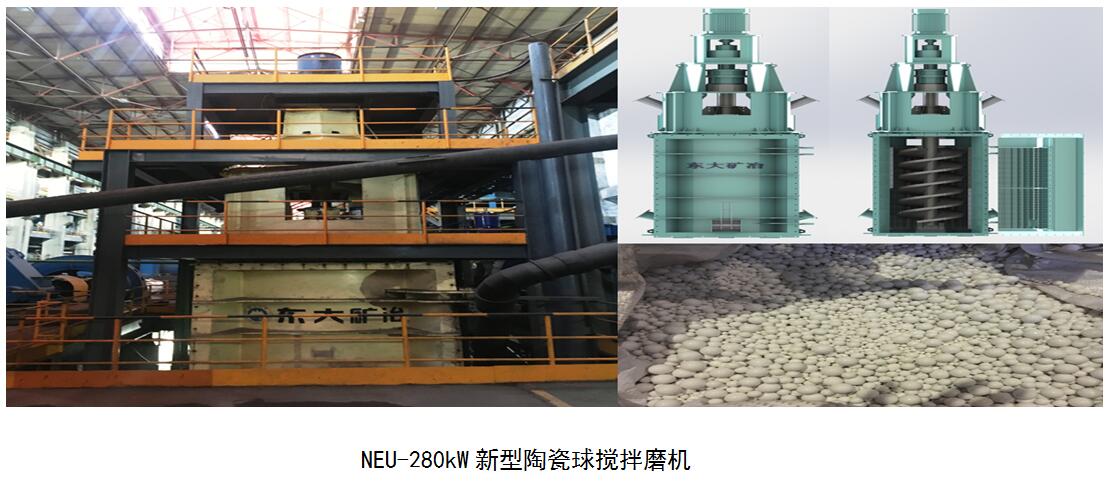

2018年东北大学韩跃新课题组研发人员突破了介质磨耗高、磨机能耗高关键技术,自主研发一台NEU-280kW型陶瓷球搅拌磨机,并实现工业化应用;研制开发成功了密度小、耐磨性高的陶瓷球磨矿介质,制定了相应的行业标准。取得进展如下:

(1)研究了螺旋搅拌器导程与介质密度的关系,提出了小导程、高转速、低功耗的陶瓷介质专用搅拌磨机设计方案,以及适用于新型搅拌磨机的磨矿工艺,通过中试和工业试验确定了新型搅拌磨机参数,设计开发了系列化工业陶瓷介质搅拌磨机。

(2)建立了适用于新型搅拌磨机研磨介质的评价体系,对陶瓷球的压碎载荷、磨损、破碎率、球形率、密度、Al₂O₃含量等指标进行了检测,根据陶瓷球直径大小,划分了不同等级的陶瓷球,为工业生产中筛选合格的研磨介质提供可靠的质量依据。

(3)NEU-280kW搅拌磨机-0.043mm排矿增量较球磨机提高7.20%,电耗和球耗分别降低50.26%和50.61%,仅在车间推广后,预计年节约运行成本901.06万元,提高铁回收率提高0.2个百分点,新增铁精矿产量10800 t/年,新增铁精矿效益702万元。

NEU-280kW型搅拌磨机与Φ2.7×3.6m型球磨机相比较,具有大幅度节能节球,同时磨机负载下降后,作用于主轴上的作用力大幅下降,降低传动部件的疲劳强度,延长磨机的使用寿命,提高磨机的作业率等显著特点和优越性。在鞍钢矿业公司召开的“新型细磨设备及介质技术研究”项目评议会上,与会专家一致认为“该项新型细磨设备及介质新技术创新性突出,为鞍钢矿业选矿厂节能降耗提供了技术支撑,研究成果达到国内领先水平。”

重要研究进展之三

难选铁矿石深度还原短流程熔炼技术

我国铁矿资源储量丰富,查明资源储量达841亿吨。然而我国铁矿石禀赋差,需要经过选矿处理才能进高炉冶炼。其中,约有上百亿吨难选铁矿石采用选矿方法难以处理,只能成为“呆”矿堆存,造成资源极大浪费。针对难选铁矿石的特点,铁矿资源绿色开发与利用方向团队突破选矿-球团(烧结)-高炉的传统理念,创造性地提出深度还原短流程熔炼技术。

2018年度,方向研究人员围绕深度还原短流程熔炼开展了大量的基础研究,并稳步推进该技术的工业化进程,取得如下进展:

(1)针对深度还原过程中冶金物理化学问题进行基础理论研究。在矿石工艺矿物学特性基础上,开展了还原热力学模拟计算和动力学参数解析,探明了深度还原过程中物料的物相转变和微观结构演化规律。

(2)针对还原过程中磷矿物的反应特性及磷的相际迁移开展研究。查明了深度还原中磷在金属相、渣相、气相中的分布规律和赋存状态,探明了磷微观迁移的路径,建立了磷相际迁移的动力学方程;探究了在冶炼过程中脱磷的影响因素和工艺参数。

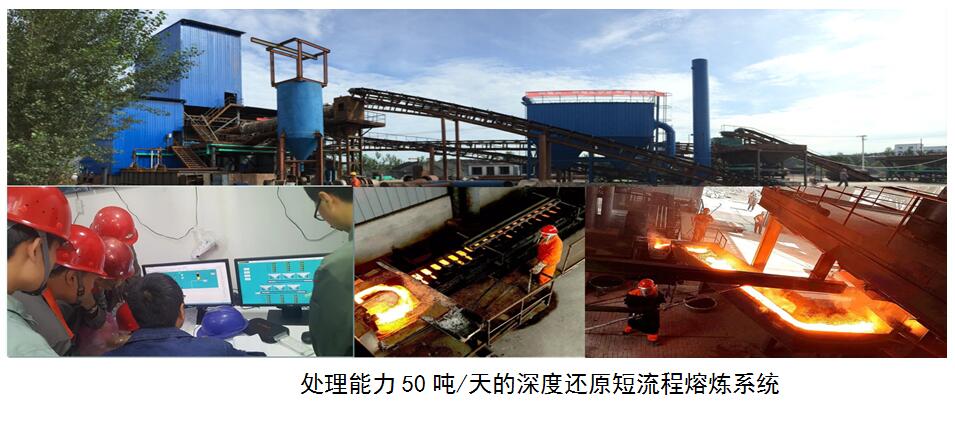

(3)在朝阳东大矿冶研究院建成处理能力为50吨/天的深度还原短流程熔炼半工业试验系统。针对印尼红土镍矿进行了中试试验,得到了合格铁水,生产成本较原工艺明显降低。

(4)目前,正在开展承德信通首承矿业公司钒钛磁铁矿氧化球团深度还原短流程熔炼半工业试验,预期可实现含钒生铁中铁回收率≥90%、钒回收率≥86%的目标。

煤基深度还原短流程熔炼技术对钢铁生产流程的变革和节能减排具有深远影响。该技术省去了选矿、球团等工序,从而缩短了钢铁生产流程,提高了生产效率,降低了能源消耗。此外,该技术以普通煤粉为还原剂,摆脱了钢铁生产对焦煤的依赖,可有效地减少因炼焦造成的环境污染。综上所述,煤基深度还原短流程熔炼技术具有显著的经济、社会及环境效益。