基于新一代TMCP工艺技术的新型耐磨钢开发与工业化应用

耐磨钢板是大型工程机械、矿山机械、冶金机械和水泥化工装备制造的关键原材料。目前,该类钢板主要是通过离线淬火+回火的方式生产,其良好的耐磨性能主要依靠增加硬度来实现,而硬度的增加则需要提高碳含量,从而使得材料的冲击韧性、成形性、机加工性和焊接性等难以保证。

2016年度,方向研究人员通过装备开发、工艺控制和产品研发协同攻关,在国内首次实现基于新一代TMCP工艺条件下低碳当量高韧性耐磨钢板在线批量稳定生产。同时,还研制出一种基于超硬碳化物和残余奥氏体复合增强耐磨性的新型耐磨钢,实现了在焊接性、成型性能不降低的情况下,耐磨性能提高到相同硬度传统马氏体耐磨钢的1.5-2.0倍。具体创新和主要进展如下:

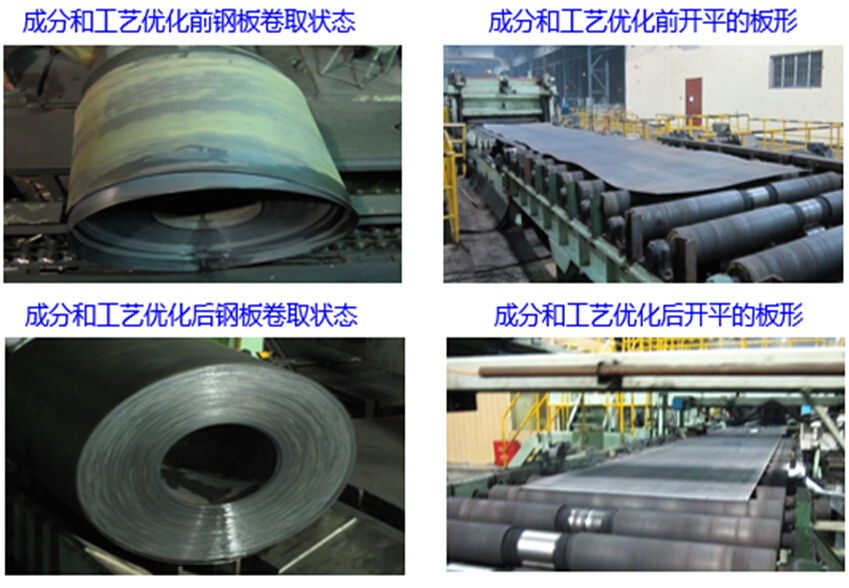

(1) 针对耐磨钢板强硬度极高、内应力大难以控制的特点,采用低碳当量的合金成分设计,在国内首次实现基于新一代TMCP工艺条件下低碳当量高韧性耐磨钢板NM300-NM450在线批量稳定生产,在耐磨性不降低的情况下,免去了离线淬火工艺,降低了残余内应力,提高了低温冲击韧性和焊接性能。

(2) 开发出一种基于超硬碳化物和残余奥氏体复合增强耐磨性的新型耐磨钢,实现了在焊接性、成型性能不降低的情况下,耐磨性能提高到相同硬度传统马氏体耐磨钢的1.5-2.0倍。

(3) 提出一种低硬度自增强型耐磨钢的设计理念,通过双相基体+合理尺寸/形貌+优化TRIP效应+最大析出增强量,实现了应力应变的合理配分以及连续摩擦过程中亚表面自增强,达到低硬度自强化耐磨钢的设计目标,获得高耐磨性与其他加工性能的更优匹配。

上述研究成果得到了国内外学术界的广泛认可,相关学术论文已在MMTA、MST、JAC、WEAR等国际著名学术期刊发表,并推广应用至湖南华菱涟钢生产线,生产的系列高品质耐磨钢产品被应用于国内大型矿车、渣土车、混泥土搅拌罐和军用运输车等制造,并出口到南美等地区,取得了良好的经济和社会效益。

基于新一代TMCP技术的新型耐磨钢开发高性能耐磨性钢应用于大型自卸车车厢制造