长期以来,以经济、环保的方式生产出高品质的钢材一直是钢铁工业追求的目标。热轧双相钢,作为一种最为典型的“环境友好型”先进高强钢,因具有简约的生产工艺和优异的力学性能而受到钢铁企业和用户的青睐。然而,在热轧双相钢的开发、生产中,一直存在合金成本高、产品性能不稳定、产品级别单一、同质化程度高、延伸凸缘性能差及韧性差等问题。

针对以上问题,先进常规流程热轧工艺与装备技术方向利成宁,在导师及课题组安排下围绕热轧双相钢组织调控机理、强韧化机制以及相应的工业化技术展开研究,主要的创新工作包括:

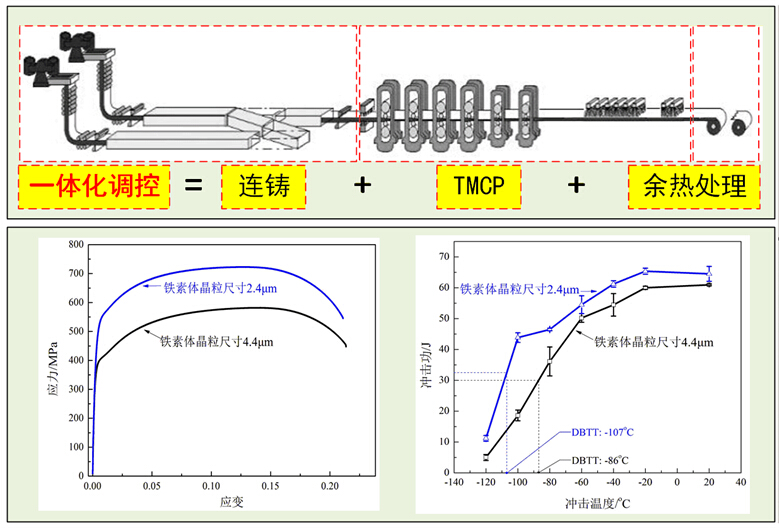

1)在经济型C-Mn系热轧钢工业化生产技术方面,将热轧双相钢的组织调控由“TMCP工艺调控”拓展至“连铸-TMCP-余热处理”一体化调控,以发挥热连轧线各工序的工艺潜力,提升热轧双相钢产品品质。

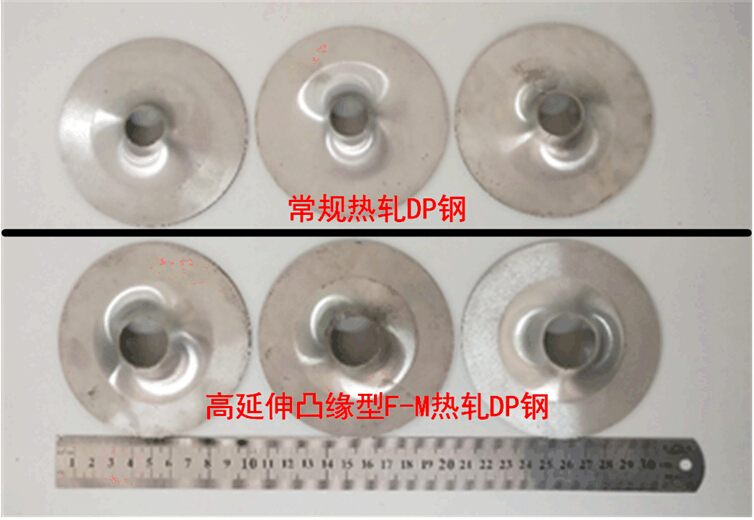

2)针对热轧双相钢产品强度级别单一、延伸凸缘性能差等问题,在传统热轧双相钢相变强化基础上,引入纳米析出相,通过析出强化与相变强化的耦合作用,提高强度级别或改善延伸凸缘性能。

3)为了进一步发挥新一代TMCP的工艺优势,采用UFC-F工艺,进一步细化析出强化型热轧双相钢的铁素体晶粒,通过相变强化、析出强化及细晶强化的综合强化方式,进一步改善热轧双相钢的综合力学性能,以便开发出高强、高韧、经济的热轧双相钢产品。

经过本年度的研究与开发,目前取得以下主要成果:

1)通过连铸二冷强度、拉速等连铸工艺优化,提升了热轧双相钢板芯部质量,目前调试的产品,芯部质量合格率为100%;另外,首次利用卷取后的余热进行“自回火”韧化处理后,产品-20~-60℃的冲击功由50~185J提高至300J以上,韧脆转变温度由-40℃降低至-80℃。

2)成功在热轧双相钢的铁素体基体中引入纳米TiC析出相,通过析出强化作用提高强度,开发出抗拉强度≥785MPa,延伸率≥20%的经济型高强热轧双相钢;同时,基于析出强化理论,设计并开发出新型的高延伸凸缘型F-M热轧双相钢,与常规热轧双相钢相比,极限扩孔率提高50%以上。

3)采用UFC-F工艺,成功将析出强化型热轧双相钢的铁素体晶粒尺寸细化至2.5μm以下,利用相变强化、析出强化及细晶强化的综合强化机制,开发出高强、高韧、经济的热轧双相钢。针对抗拉强度为700MPa以上的热轧双相钢,其韧脆转变温度降低至-100℃以下。

▲热轧DP钢CSP线一体化调控、细晶DP钢力学性能、高延伸凸缘型F-M热轧DP钢扩孔性能