大线能量焊接技术可显著提高工程施工效率,节约制造成本,近年来在能源储运、船舶与海洋工程、建筑钢构等领域的应用越来越广泛。目前,国内成熟开发的大线能量焊接用钢,实际应用的线能量在100kJ/cm左右。正处于研发阶段的大线能量焊接船舶用钢,线能量可达到200~300kJ/cm,批量化工业产品性能的稳定性有待提高。此外,用于高层建筑结构的电渣焊线能量往往达到500~1000kJ/cm以上,此类超大线能量焊接用钢的研发基本上仍未开展。因此,各行业的发展对性能优良的可大线能量焊接用钢及其成熟稳定的生产工艺提出了迫切需求。

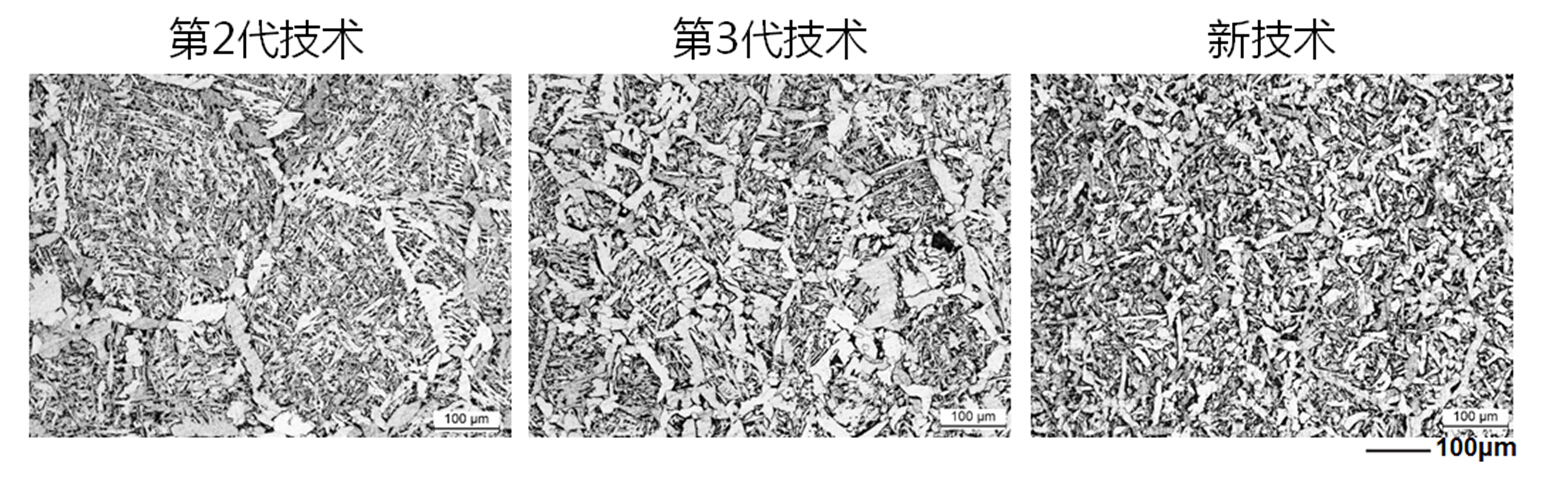

协同创新中心先进常规流程热轧方向研究人员基于前期研究基础,继续对大线能量焊接用钢组织性能调控机理和氧化物冶金工艺开展了深入研究和进一步创新发展。通过对低碳钢大线能量HAZ组织与韧性的关系研究,总结出高韧性HAZ组织调控包括如下基本特征:控制有效形核粒子微细多量分布,以充分促进晶内铁素体转变;抑制原奥氏体晶粒粗化,减小片层状铁素体尺寸;通过增强晶内转变抑制晶界铁素体生成量,或提高晶界上形核率促进多边形铁素体转变。通过对传统第2代氧化物冶金工艺的研究,明确了冶炼和脱氧工艺对HAZ组织性能调控效果的影响规律以及最优化控制路线。进一步地,对以MgO系钢为代表的第3代氧化物工艺进行了系统研究,明确了MgO钢的基本技术路线,并针对其不足之处进行了进一步改善。

研究发现,Ti–Mg复合脱氧钢中,低Mg含量时生成的TiOx–MgO–MnS复相夹杂可有效促进针状铁素体转变,但原奥氏体晶粒尺寸未显著细化。高Mg含量时主要夹杂物类型为MgO–TiN–MnS复相夹杂,原奥氏体晶粒显著钉扎细化,但晶界铁素体和板条束组织的转变量增加,影响韧性的大幅提高。在MgO钢的基础上,采用Ti+M→Mg脱氧工艺可增加钢中含钛氧化物的体积含量,提高晶内针状铁素体转变程度。进一步对MgO钢进行V微合金化可促进MgO、TiN和VN的复合析出,提高夹杂物诱导铁素体形核能力,同时起到钉扎奥氏体晶粒和促进晶内转变的两方面作用。综合采用两种处理工艺,HAZ组织细化效果最佳,侧板条铁素体和粗大晶界片层状铁素体基本消失,整体组织细化均匀。在超大热输入下,原奥氏体晶粒尺寸仍保持细化,并形成微细针状铁素体组织,为下一步超大线能量焊接用钢的工业化开发提供了理论和实验基础。

▲三种氧化物冶金工艺下大线能量焊接HAZ组织对比