我国铁尾矿资源尚未获得大规模工业化开发利用,或部分虽得以开发但利用效率极低。因此,亟需研发创新性技术与装备以实现其高效利用。磁化焙烧-磁选技术是处理该类矿石的有效技术,其中悬浮磁化焙烧具有气固接触充分,传热、传质效果好,反应速度快,产品质量均匀稳定,热耗低等优点,需针对铁尾矿资源悬浮磁化焙烧开展技术和装备研究工作。

铁矿资源绿色开发利用方向袁帅博士围绕铁尾矿资源悬浮磁化焙烧技术参与大量研发工作。2016年度以鞍钢西部尾矿和酒钢综合尾矿为研究对象,在详细的工艺矿物学研究基础上,采用预富集-悬浮磁化焙烧-磁浮联合新工艺实现了鞍钢西部尾矿的高效回收利用。

本年度首次采用悬浮磁化焙烧技术处理铁尾矿资源,系统考察焙烧因素(温度、气氛、给矿量、气体流量等)对铁矿物物相演变规律及调控机制研究。研究不同温度、气氛等因素作用下粘连相生成和调控机制,防止焙烧炉内发生粘结堵塞。同时开展实验室连续型悬浮焙烧炉的温度场分布规律及传热传质优化研究。最终获得焙烧物料磁性和组分调控机制,为铁尾矿资源悬浮焙烧应用奠定理论和技术基础。

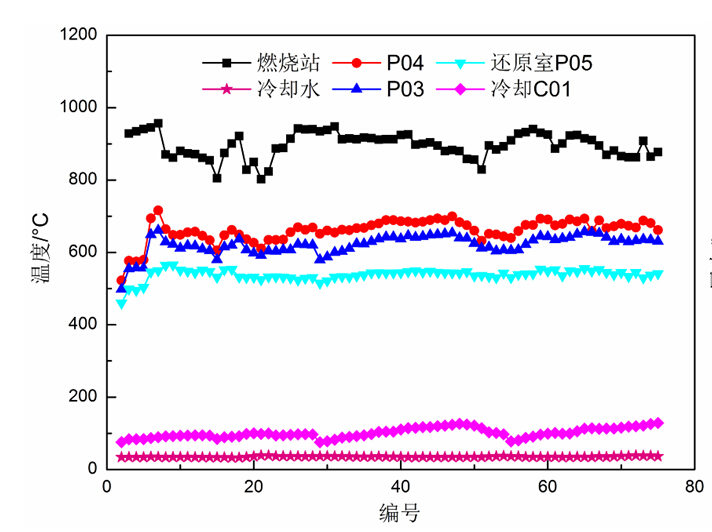

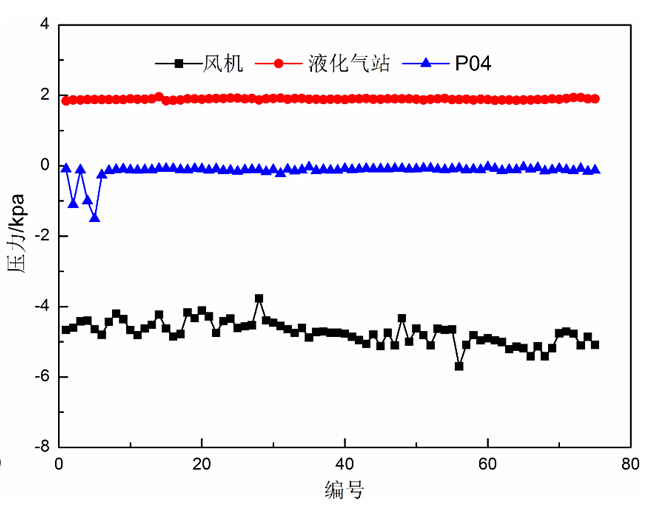

采用两段强磁-再磨-弱磁-强磁预富集工艺处理品位15.68%的鞍钢西部尾矿,获得品位33.19%的预富集精矿。悬浮焙烧连续试验,在给矿量111.70kg/h、焙烧温度550℃、CO用量4.0 m3/h、N2用量2.0 m3/h的条件下,焙烧过程强磁性矿物转化率87.23%。采用单一磁选工艺,可获得品位63.04%铁精矿。

针对酒钢提供尾矿预富集精矿系统开展悬浮焙烧连续试验,确定适宜焙烧条件为还原温度530 ℃、CO用量2.0 m3/h、N2用量3.0 m3/h、处理量99 kg/h、总气量5.0 m3/h。试验连续运行48 h,生产焙烧样品4.5 t。焙烧样品经磁选管磁选铁精矿品位平均为51.41%;铁回收率平均为72.39%。悬浮焙烧系统72h连续试验运行顺畅、稳定,悬浮焙烧主炉和辅炉无堵塞、结瘤和结疤现象产生。

上述研究成果证明了悬浮磁化焙烧技术处理铁尾矿资源的可行性,并验证了扩大连续试验设备的稳定性,为该类型铁矿资源的综合利用奠定了基础。本年度发表学术论文7篇,申报国家发明专利2件,获得授权1件。

▲图1 悬浮焙烧扩大连续试验设备运行稳定情况