钢铁工业是能源密集型行业,钢铁生产消耗大量化石燃料,排放大量CO2。我国钢铁工业CO2排放量约占全国总排放量的15%,远高于全球的5%~6%。在当前乃至未来相当长一段时期内,高炉-转炉流程仍是我国钢铁生产的主要流程,高炉炼铁CO2排放量约占70%。因此,高炉炼铁是钢铁工业降低能耗和减少CO2排放的关键所在。针对我国高炉炼铁生产实际,以高炉工序的高效率和低CO2排放为核心,研发低碳高炉炉料和冶炼集成关键技术是我国钢铁企业急需解决的问题,对于钢铁工业的可持续发展具有重要的意义。

本年度,先进冶炼、连铸工艺与装备技术方向研究人员储满生围绕高炉炼铁的低碳化和绿色化,研发了热压铁焦新型低碳炼铁炉料制备与应用、高炉风口喷吹焦炉煤气等集成关键技术、钒钛磁铁矿热压含碳球团新型炼铁炉料技术。取得如下创新和技术进展:

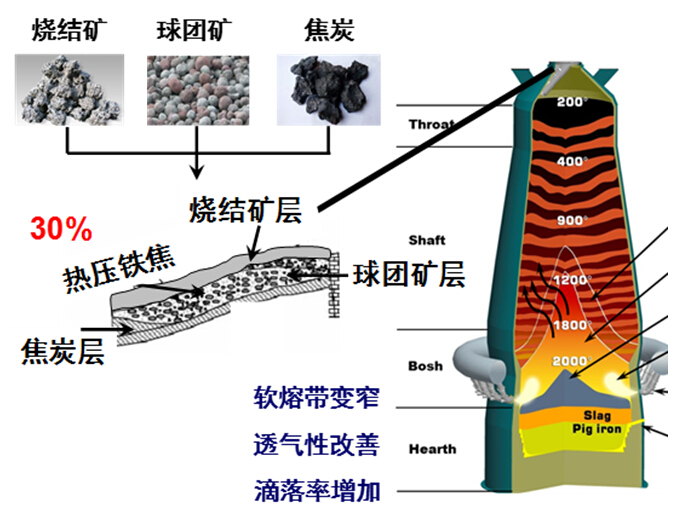

(1)获得了抗压强度高于5000 N,反应性高于60%,反应后强度高于50%的热压铁焦,高炉综合炉料中热压铁焦添加量不宜超过焦炭的30%。高炉吨铁使用40 kg热压铁焦,成本约降低19元,CO2排放量减少约25 kg;

(2)基于国内高炉炼铁原燃料条件,采用回旋区模型、改进的多流体高炉模型、高炉过程有效能分析模型,获得了高炉喷吹焦炉煤气低碳炼铁关键技术,包括回旋区热补偿、炉内工况评价与预测、生产指标评价与预测、能量评价与优化等技术;

(3)获得了高炉喷吹焦炉煤气低碳炼铁关键工艺参数,焦炉煤气喷吹量50 m3/tHM,生铁产量增加约28%,焦比降低约13%,碳排放降低约8.0%,吨铁成本降低约20元,经济效益显著;

(4)将热压块技术延伸到钒钛矿的高炉冶炼,获得了钒钛矿热压含碳球团的制备工艺参数,制备出了抗压强度高于2450 N、还原粉化性能、膨胀性能、还原性能以及高温强度良好的钒钛矿热压含碳球团;高炉冶炼钒钛矿综合炉料添加约20%钒钛矿热压含碳球团,可显著提高综合炉料软熔滴落性能以及初铁V、Cr收得率。

上述研究成果得到河钢、鞍钢、宝武等诸多企业的高度关注和评价。正与河钢集团开展热压铁焦制备和工业化应用、与河钢承钢开展钒钛磁铁矿热压含碳球团新型炼铁炉料开发、与梅钢进行高炉喷吹焦炉煤气低碳炼铁技术等合作研究。研究成果的实际应用将显著有助于热压铁焦制备和应用技术、高炉喷吹焦炉煤气技术的应用和推广,促进我国低碳高炉炼铁技术的进步,具有重要示范作用。

、

、

▲高炉使用热压铁焦新型低碳炼铁炉料和高炉喷吹焦炉煤气技术示意图