“轧制-冷却”一体化工艺是将轧机与冷却设备有机结合起来,实现了轧制过程和冷却过程的同步控制,在此新工艺下钢板表层经历“激冷-变形-返温”、心部冷却速度加快等复杂、特殊的热履历过程,为组织控制和性能提升提供了新思路,如何实现“轧制-冷却”一体化工艺下组织的最优控制是热轧中厚板和热连轧生产线实现高质、高效化生产的重大关键共性技术难题。

在探索“轧制-冷却”一体化工艺下表层奥氏体和铁素体细化控制的基础上,2016年度方向研究人员系统揭示新工艺下心部组织细化机制及织构控制机理,通过细晶强韧化与织构韧化的耦合控制,创新研发出了基于低碳微合金体系的韧脆转变温度可满足3.5Ni钢的高止裂韧性控制技术,为低成本开发高韧性高止裂钢板提供了新的视角和研究思路。相关成果已Materials Science & Engineering A、Materials & Design等期刊发表。取得了如下创新和技术进展:

(1)在考察变形分配对厚板对组织性能控制机理中,未再结晶区总变形率提高至70%,心部铁素体体积分数增加至82.4%,铁素体晶粒尺寸细化至6.7mm,大角晶界比例大幅提高,在强度保持基本不变的同时延伸率提高至30.4%,韧脆转变温度降低-81℃。

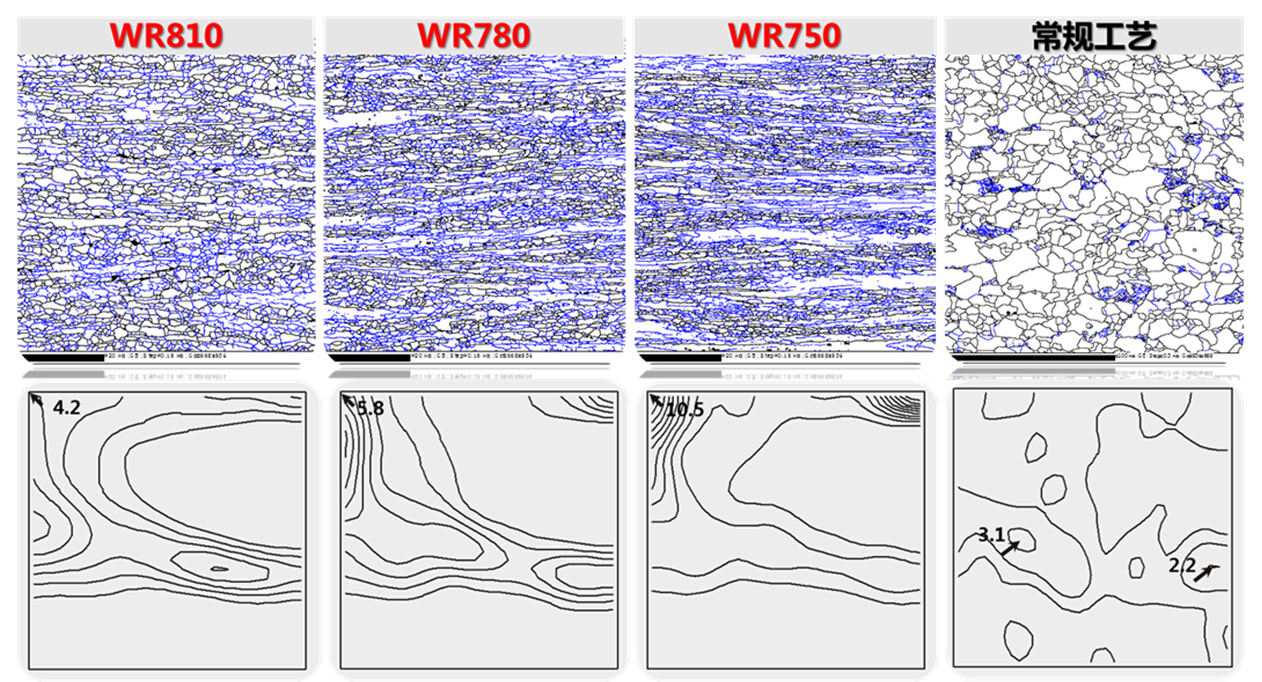

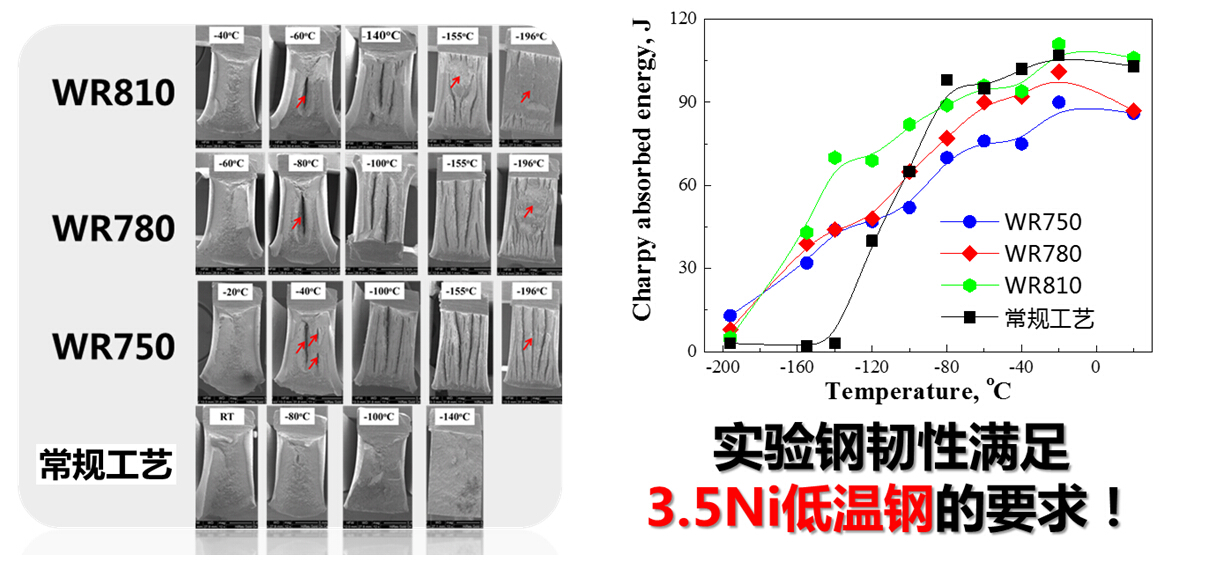

(2)采用无Ni型低成本成分设计基于“轧制-冷却”一体化TMCP开发出两相区温变形新工艺,与常规工艺相比,铁素体晶粒尺寸由6.8mm细化至1.6mm,单位面积内大角度晶界长度大幅增加,旋转立方织构强度大幅增强,屈服强度提高158MPa,抗拉强度提高118MPa,韧脆转变温度降低-50℃,实验钢韧性达到3.5Ni低温钢的性能要求。

上述研究成果围绕高韧性钢板生产过程中压缩低、Ni等合金元素添加高等关键共性问题,深度挖掘工艺与装备潜力,降低合金等制造,减轻工艺控制难度,大幅度提升了钢铁材料的强韧性能,有助于推动我国钢铁企业高端微合金品种钢的高质与高效化生产,整体提升应用企业产品的国内与国际市场竞争力。

▲新工艺与常规工艺的EBSD和织构对比

▲“轧制-冷却”一体化工艺下的韧性及冲击断口