冷轧薄带钢产品附加值较高,提高其生产比重将成为我国钢材结构调整的重要方向,受到越来越多冷轧企业的高度重视。国内能够稳定生产0.18mm或以下薄带钢的冷连轧机组仅有极少数几套,由于薄带钢对于轧制工艺状态极其敏感、具有极高的稳定性和质量控制要求,其冷连轧板形、厚度、张力和力能参数等工艺控制技术一直是研究的热点问题。

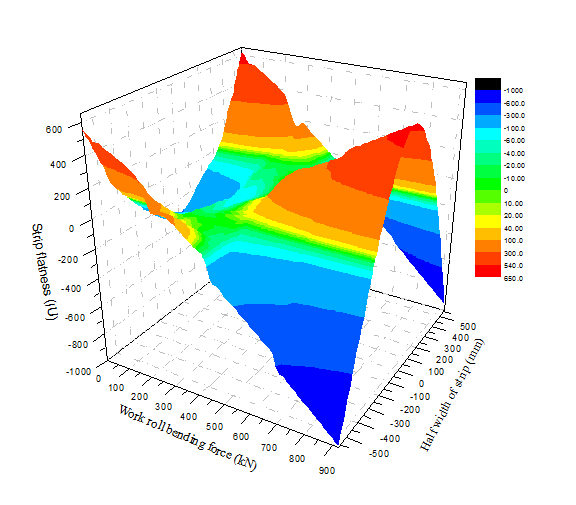

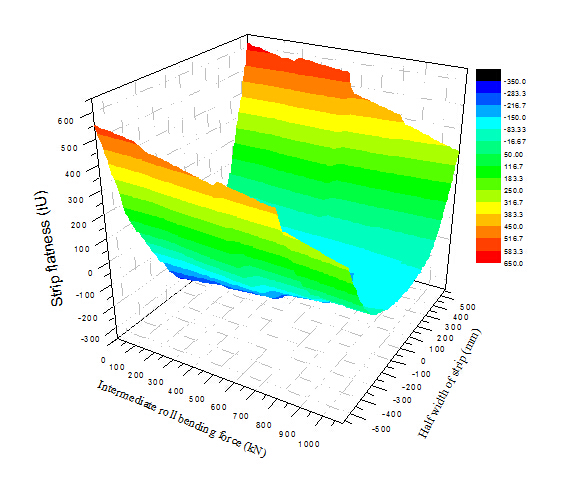

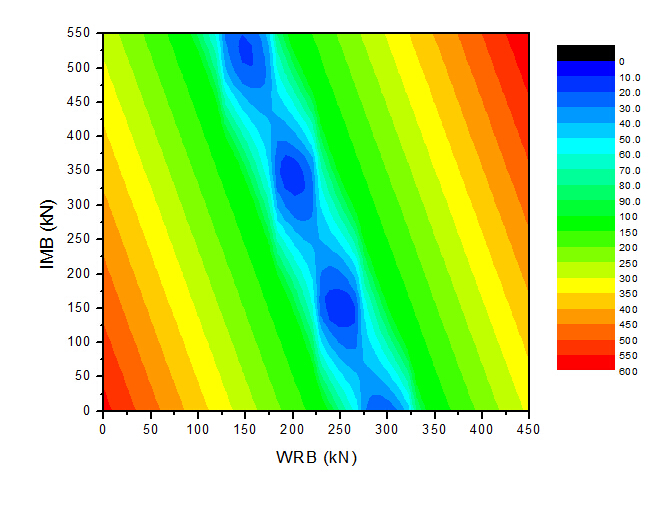

依据现场工艺设备参数,建立了完全相同的UCM冷轧机三维弹塑性有限元模型,并使用实际带钢数据对模型精度进行了有效验证。分别采用不同的对称弯辊和窜辊参数进行了模拟轧制试验,得到了板形调节机构对于带钢横向厚度和板形的影响规律,并使用勒让德正交多项式定量描述了板形调控功效系数曲线。工作辊弯辊和中间辊窜辊对于板形的调节能力较强,中间辊弯辊调节能力相对较弱,同时中间辊窜辊在不同工作点位置的调节能力具有较大差异。基于变形区内三维压力分布和轧辊弹性变形状态,分析了板形调节过程的工作机理。

研究了不同前后张应力、压下率、摩擦系数和变形抗力下轧制变形区压力的变化规律,采用单一因素轮换法模拟了各工艺参数对变形区压力分布的影响。将变形区内的轧制压力分切为微元体,给出了轧制力矩和力臂系数的计算方法。根据有限元的模拟结果,分别研究了不同工艺参数条件下力臂系数的变化规律,在此基础上首次提出了冷轧力臂系数拟合模型。构建BP神经元网络模型,对现场数据进行了采集、处理和训练,并以此为基础对力臂系数模型进行了修正,模型精度在±6%以内。

建立了单个冷轧机厚度-张力控制的状态空间模型,综合各机架得到了冷连轧整体轧制过程模型,得到了各机架辊缝、速度、原料厚度等变化对于冷连轧所有厚度和张力的影响规律。设计了基于线性二次型控制的厚度-张力综合优化控制系统,与传统控制系统的控制效果相比,该系统具有更快的响应速度和更强的抗干扰能力。

▲工作辊

▲工作辊

▲综合控制

▲弯辊对于冷轧板形控制能力与综合控制效果