随着全球能源危机和环境恶化的日益加剧,安全、节能和环保已成为汽车制造业的发展潮流。先进超高强钢应用于汽车零部件制造的优点在于材料强度提高后零件厚度可以减薄,从而使汽车整体用材减少,质量减轻,汽车油耗和排放量亦随之减小。在减轻汽车质量的同时,汽车碰撞安全性能因其材质高强而得到了保证。因此,开发和应用先进超高强钢,特别是兼具优异强塑性能的第三代钢,已成为目前国内外钢铁和汽车业界迫在眉睫的首要任务。

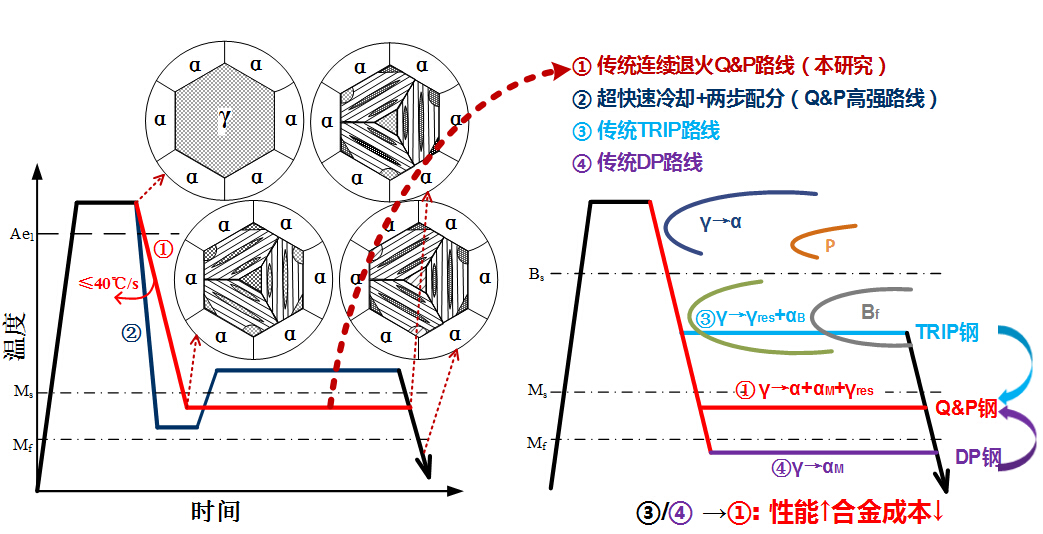

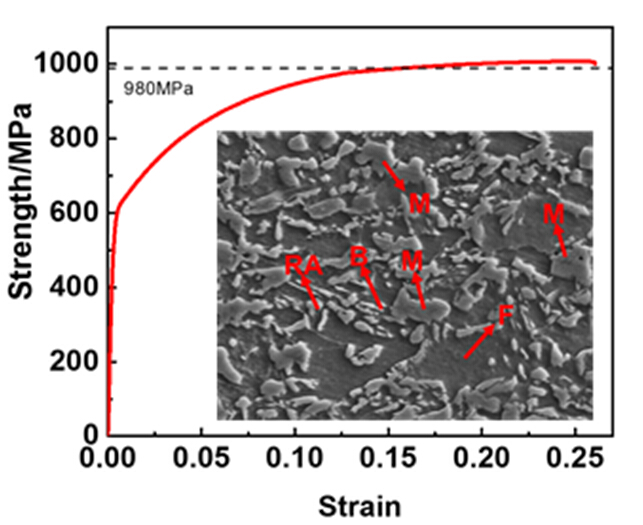

2016年度先进冷轧、热处理和涂镀工艺与装备技术方向许云波教授在“快速热处理高强塑积先进高强钢”、“高强度Q&P和Mn-TRIP钢”的冶金学原理以及工业化技术等方面取得突破性进展,在“Mater Sci Eng A”等国际著名材料冶金期刊发表十余篇高水平论文,获得授权专利4项,申请3项。(1) 通过快速热处理、深冷轧制等极端加工技术,实现了低Mn系Mn-TRIP钢大幅度增强增塑的目标,3%Mn-TRIP钢抗拉强度可达~1150MPa,延伸率~38%,与单独依赖逆转变退火的普通中锰钢相比,抗拉强度提升200~400MPa,延伸率保持不变或有提升,体现出更优异的强塑性能; (2)突破单独由马氏体向奥氏体碳配分的经典CCE模型的理论体系,提出“马氏体(M)+贝氏体(B)协同碳配分”新理论与新工艺。在国际上首次基于某钢企传统连续退火过时效处理(≤40℃/s冷速+一步配分)技术开发出强度980MPa以上级Q&P钢,成品板规格1250mm×1~2mm,屈服强度≥600MPa,抗拉强度≥980MPa,断后延伸率21~28%,强塑积达到25GPa%。与同级别DP、TRIP钢相比,新钢种不仅合金成本大幅度降低,而且在拉伸、成型、扩孔、折弯性能以及带状组织、屈强比控制等方面都显示出明显的优势,特别是延伸率比DP钢提高了一倍以上;(3)采用低锰含铝的成分设计思想,将Mn配分和C配分相关联,完成了Mn-TRIP780、Mn-TRIP980和Mn-TRIP1180高强塑积汽车用钢的工业化原型技术开发。组织主要为铁素体和残余奥氏体两相,奥氏体体积分数最高达到54%。抗拉强度800~1200MPa,延伸率30-45%,强塑积最高可达50GPa%。(4) 采用多阶段轧制-逆转变退火一体化工艺,通过基体组织结构以及奥氏体稳定性调控,挑战钢铁材料韧性极限,开发了抗拉强度1150MPa以上、-60℃以上冲击功>450J的超高强韧钢板,揭示了中锰钢在静、动态载荷下的塑性变形机制及其亚稳奥氏体的增强增韧机理。

上述研究成果围绕第三代高强塑积汽车用钢的设计、研发、生产与应用产业链,突破碳锰配分经典理论和关键技术瓶颈,深度挖掘先进冷轧、热处理工艺与装备潜力,降低合金成本和工业制造难度,大幅度提升了钢铁材料的强韧性能,有助于推动我国汽车轻量化钢铁材料研发与应用达到国际领先水平。

▲传统DP、TRIP钢的“Q&P化”思路和基于传统连退线的QP980典型组织和拉伸曲线