连铸坯凝固末端重压下技术借助铸坯凝固末端内、外温度梯度大的特点,通过在铸坯凝固末端实施大变形量,从而充分焊合凝固缩孔,全面提升大断面连铸坯心部致密度,为低轧制压缩比制备特厚板、大规格型棒材提供优良的母坯保障。目前,韩国浦项、日本新日铁住金等国际先进钢铁制造企业均在大力开发凝固末端重压下技术。然而,目前只能仍依靠反复的工业试验进行不断的优化和调试,也暴露出质量不稳定、裂纹与中心白亮带频发等诸多问题。

2016年,围绕宽大断面连铸坯凝固末端重压下技术,开展了如下创新工作:

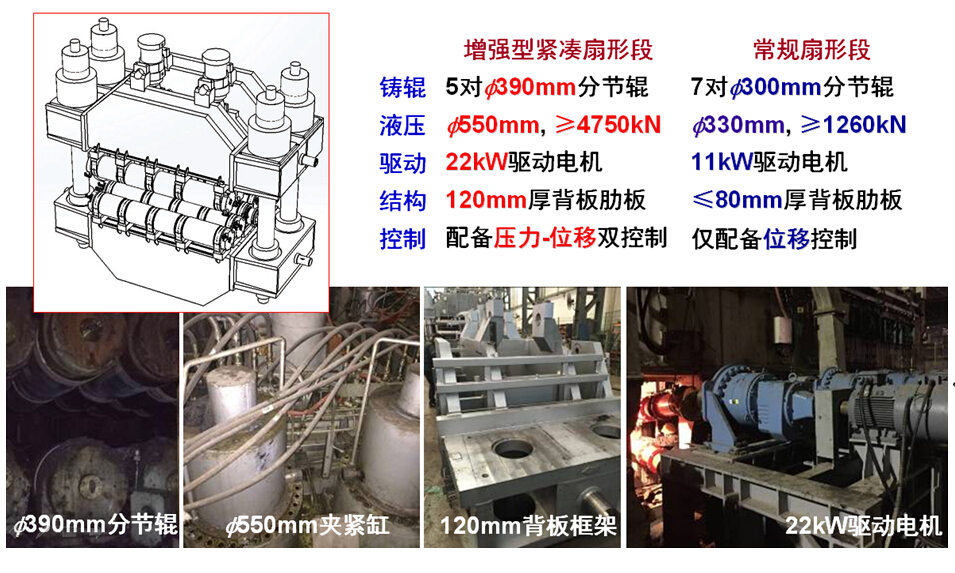

(1)设计开发了重压下核心装备—增强型紧凑扇形段,其在单位长度上压下能力较常规扇形段提升4倍以上,较浦项重压下扇形段提升1.6倍以上,实现了凝固末端单段压下16.5mm,多段压下40mm的突破,在国际上率先实现了全凝铸坯的连续大变形压下,全面保障了工艺的稳定实施。

(2)研发投用了与装备相匹配的宽厚板连铸坯凝固末端重压下工艺与控制技术,主要包括:提升铸坯心部变形量并抑制反弹的“单点+连续”重压下工艺,基于压下量-压力反馈数据定位凝固末端位置、形貌的凝固末端智能检测技术,基于溶质偏析分布的凝固末端在线定位技术,保障压下量向心部高效渗透的“堆钢”压下技术,解决铸坯宽向两侧偏析疏松严重的非均匀凝固前沿压下工艺,可根据终轧厚板规格、性能要求逆向给出高效、低成本压下参数的过程控制系统等。

(3)继续完善大方坯凝固末端重压下技术,设计研发了渐变曲率凸型辊技术并在攀钢全面投用,在避开边部已凝固坯壳,大幅增加压下量的同时,保障了对铸坯中心疏松区域的高效、稳定压下,凝固末端单辊压下量由平辊条件下的5mm提升至15mm,多辊压下量已突破30mm,实现了铸坯中心致密度再次提升。

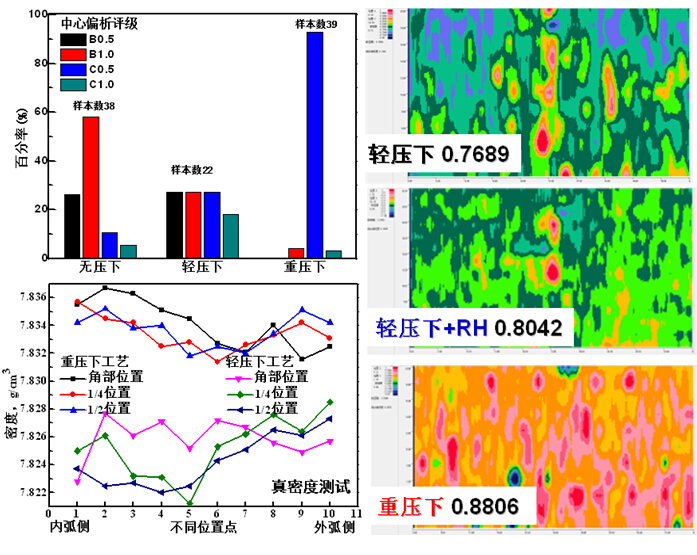

2016年,在唐钢中厚板建成投产了国内首台具有凝固末端重压下功能的宽厚板连铸机,生产铸坯中心偏析≤C类1.0级比例≤93%,中心区域致密度提升14.52%(原位分析),绝对密度提升0.17%(真密度测定),轧材探伤合格率与性能也得到大幅提升,为厚板产品的高效低成本制备奠定了坚实基础,生产特厚板最大厚度增加50%,初步实现120mm厚度特厚板制备能力。在攀钢投用渐变曲率凸型辊技术后,生产车轴钢大方坯中心疏松区域宽度由125mm降低至40mm以内,制备的f210mm规格车轴钢锻材(压缩比≤4.2:1)探伤合格率由不足80%提升至100%,实现批量供货能力。

▲增强型紧凑扇形段关键装备、铸坯低倍评级与真密度对比、铸坯中心区域致密度对比(原位分析)