护环是汽轮发电机上关键受力部件,在高转速、高应力、腐蚀和强磁场的环境条件下工作,要求护环应具有高的强度,足够的塑性和韧性,优异的抗腐蚀性能和低的导磁性能。护环的高纯净度冶炼、锻造、热处理和冷变形强化工艺一直是行业公认的技术难题,核心制备技术长期被国外垄断,我国600MW以上大容量超超临界火电机组汽轮机护环全部依赖进口,价格昂贵且供货周期长。实现大容量护环国产化,对于保障我国能源工程项目建设安全和降低建设成本意义重大。

本人所在团队历经近5年校企联合攻关,2016年度依靠自主创新解决了大容量超超临界火电机组汽轮机护环冶炼、锻造、热处理、冷变形强化等关键技术难题,形成大容量护环成套制备技术。取得如下创新和技术进展:

(1)针对护环钢生产工艺流程EAF+AOD+LF+ESR,开发了氮合金化和氮含量精确控制关键技术。采用AOD底吹氮气+LF添加氮化合金的快速氮合金化方法,使铸锭中的氮含量控制在0.65 wt%以上;通过开发新电渣重熔工艺和补缩工艺,使电渣锭氮含量的头尾偏差控制在0.03 wt%之内,表面质量优异,缩孔深度降低了近50%。

(2)开发了以控制Al、Ti等杂质元素为核心的护环钢高纯净度冶炼关键技术。由于Al2O3和TiN类夹杂对会降低护环钢冲击韧性,因此,在AOD和LF精炼过程中尽量控制Al脱氧剂用量,同时在电渣重熔过程中选择添加1~2 wt%SiO2的CaF2:Al2O3:CaO:MgO = 50:25:20:5渣系,以控制Al含量在较低的水平(0.008 wt%以内);通过严格控制原来中Ti含量,使电渣锭中的Ti含量控制在0.008 wt%以内,为护环产品韧性的提升提供了物质保障。

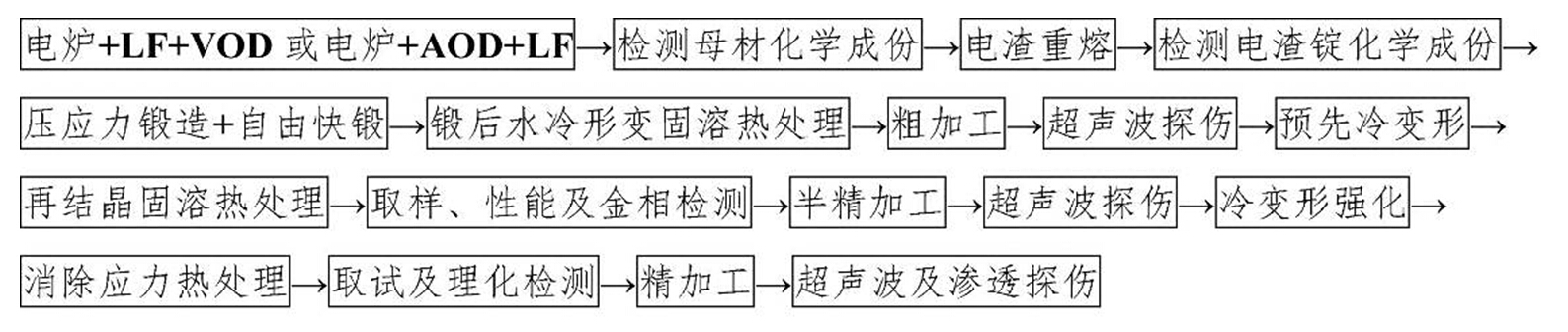

(3)开发出“模内闭式冲孔和正反双向挤压和压应力锻造+自由快锻辅助成形”新锻造工艺和新装备,锻后余热形变固溶热处理技术和“预先冷变形后再结晶固溶热处理+液压与楔块联合冷变形”锻后细晶强韧化处理冷变形强化新工艺,形成了600MW以上大容量护环锻造、热处理和冷变形强化成套关键技术。

(4)国内首次对600MW护环系统的解剖和性能检测,找到了影响其延伸率的关键因素。获得了不同位置及不同方向力学性能变化规律,室温及运行温度下的低周疲劳、裂纹扩展速率、静动态断裂韧度等,为促进护环的国产化进程积累了大量可靠试验数据。

该项目2016年1月16日通过国家能源局技术鉴定,6月25日通过科技部863专家组课题验收。目前,600MW以上大容量超超临界火电机组汽轮机护环已形成批量稳定生产和批量供货能力,产品质量达到国际先进水平,护环成功国产化,打破了德国和日本近30年技术封锁和市场垄断,填补了国内空白,使进口护环大幅降价,保障了我国能源建设安全,极大地降低了我国电站建设成本,经济和社会效益显著。

▲护环钢电渣锭表面质量优异600MW护环

▲600MW以上大量护环制备工艺流程图