“钢铁共性技术协同创新中心”自2014年10月通过国家获批认定至今,运行已满2年。工艺与装备研发平台围绕钢铁行业关键共性工艺与装备技术领域,根据既定的平台顶层设计总体发展思路,锐意进取,各方向拟定的任务得到落实,在冶、铸、轧等工序新工艺、新技术、新装备等方面取得了良好进展,中心工作取得良好成效。针对工艺与装备研发平台的中期进展情况,本报特组织相关报道,以飨读者。

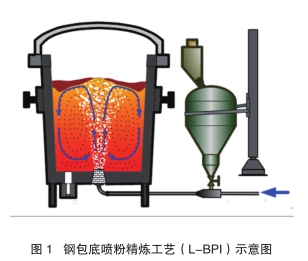

基于高效、低成本洁净钢的生产需求和当前炉外处理工艺存在的问题,东北大学开展了钢包底喷粉钢水精炼新工艺与装备技术研究(图1),探索了钢包底喷粉的钢水渗漏和粉剂堵塞机理,提出了底喷粉元件的设计理论,研制出抗磨损和耐高温侵蚀的喷粉元件,突破了超细狭缝元件中粉剂输送的关键工艺技术,研制了具有自动化控制系统的钢包底喷粉新型喷吹装置,建立了钢包底喷粉过程的渣-气-粉-钢液多相流传输行为及精炼反应动力学模型,完成2吨感应炉、45吨工业级钢包的底喷粉试验,检验了新工艺的安全性、可行性、可靠性和可应用性。主要的研究进展如下。

1、钢包底喷粉新工艺底喷粉元件设计理论

钢包底喷粉新工艺首先要解决钢水渗透和粉剂堵塞的问题,即既要实现钢包底喷粉,保证输送过程粉气流稳定和连续,不发生脉动现象,喷粉元件不发生堵塞,压力损失小,粉剂的浓度和流量在一定范围内可以调节和控制,又要保证喷粉元件安全可靠,不发生漏钢的危险。因此,首先要研究钢液渗漏和粉剂堵塞机理,提出底喷粉元件的设计理论,研究设计出既能防钢水渗漏又能防粉剂堵塞的底喷粉元件结构,是首先解决的一个技术难点。

建立了底喷粉元件重要参数、钢液物理性能与钢包熔池深度之间的关系,提出了预测缝隙安全宽度的理论模型,建立了描述钢液向透气砖缝隙内渗透过程的数学模型,揭示了钢液渗漏速度和渗漏深度随时间变化规律,完成了底喷粉元件设计理论的实验检验与验证工作,从安全性角度提出了缝隙参数确定的理论依据。

耐材表面特性对底喷粉元件抗渗透性能具有重要影响。实验结果表明,缝隙表面粗糙特性加强了底喷粉元件缝隙抵抗钢水渗透的性能。熔体向喷粉元件缝隙内渗透速度及渗透深度随时间变化,从发生渗透开始,熔体很快渗入喷粉元件缝隙,之后渗透逐渐减缓,进入渗透平缓区,渗透深度达到最大值,钢液从发生渗漏到达到最大渗透深度的计算时间为100-150s,理论计算与实验测得吻合较好。

2、钢包底喷粉新工艺底喷粉元件粉气流输送行为

粉剂输送过程当中,不可避免与喷吹元件及输送管路发生碰撞磨损,导致碰撞区表面形貌发生改变。壁面形貌的变化影响粉气流输送行为,包括影响载气流流场湍动、颗粒壁面反弹行为、颗粒运动轨迹等,不利于准确预测粉气流输送行为,进而影响准确预测磨损深度及磨损位置,对于评估底喷粉元件、输送管道的服役寿命带来了困难,因此,有必要详细研究磨损壁面对粉气流输送行为的影响。

结合颗粒-壁面碰撞模型、随机壁面粗糙模型以及壁面磨损区模型,建立了描述底喷粉元件内粉气流输送行为的数学模型,揭示了粉粒速度、气流速度与气流密度、颗粒尺寸、气体黏度等定量关系,从理论上揭示粉气流行为与喷粉元件内缝隙尺寸之间的内在关系,揭示了粉剂堵塞缝隙的机理和底喷粉元件的磨损规律,解决了喷粉元件工艺的稳定性及其使用寿命适应钢包精炼炉次要求的关键问题。

3、钢包底喷粉新工艺底喷粉元件的研制

钢包底喷粉元件工作环境恶劣,是钢包使用条件最苛刻的部位,喷粉元件是底喷粉精炼新工艺中最关键的功能元件,必须具备较好的高温耐压强度,耐侵蚀性、抗热震性、高温体积稳定性、操作稳定、外形尺寸准确、钢水渗透少,安全性好、吹成率高,使用寿命长等特点,另外,还要求气孔率低,体积密度高,能够阻止渣液渗透以及耐钢渣侵蚀性能高。

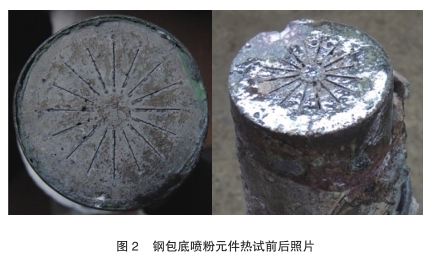

喷粉元件的材质决定了其使用寿命,因而材质选择至关重要。Al2O3-Cr2O3材料具有良好的高温性能,随氧化铬加入量增加,高温强度增加,但超过一定量时,高温强度则降低。加入氧化铬还能够提高透气砖抵抗钢渣的侵蚀能力,并且含铬制品随温度的升高,耐磨性增强。加入适量Cr2O3可以提高材料的高温抗折强度、耐侵蚀性、抗热震性、稳定性、抗冲刷性,延长透气砖使用寿命。此外,喷粉元件需长期经受粉气流冲刷,还要求具有更高的耐磨性。耐磨性取决于组成材料的矿物晶相的硬度,硬度越高,材质耐磨性越好,矿相为非同向晶体时,晶粒越细小,材料的耐磨性越好。为此,喷粉元件的制备基于传统钢包吹氩用透气砖制备工艺,仅需对其材质成分及生产工艺进行调整。底喷粉元件包括缝隙式底喷粉元件和蓄气室两部分构成,缝隙式底喷粉元件通过法兰连接螺栓与蓄气室连接,或者直接焊接在蓄气室上,底喷粉元件呈圆台状,外部包着金属壳,内部填充耐火材料,在耐材中均匀布置若干缝隙,缝隙贯穿耐火材料,耐火材料轴下端向外延伸出外锥形导流端。缝隙设计不仅决定着喷粉过程的安全性和可行性,而且对粉剂的喷入效率、喷吹过程稳定性以及透气砖寿命都有着重要影响,因此,缝隙参数是评价喷粉元件优劣的关键参数,对喷粉成败起着决定性作用,核心参数包括喷粉元件(图2)的芯内径、高度、缝隙宽度、缝隙长度、缝隙数目及缝隙布置方式等。通过实验室的冷喷、2吨感应炉热态试验以及45吨工业级钢包试验均取得了良好的使用效果。

研制出了具有防钢液渗漏、防粉剂堵塞、抗粉气流磨损和耐高温侵蚀的钢包底喷粉元件,解决了钢包底喷粉元件实际应用的安全性、稳定性和可靠性等关键技术难题,为钢包底喷粉精炼新工艺的应用提供了前提保证。

4、钢包底喷粉新工艺装置

钢包底喷粉过程中如何保证粉剂能安全、稳定、高效地通过喷粉元件狭缝是该工艺研究开发的关键,也是一大难点。尽管工业上已开发了多种气动喷粉系统并应用在冶金反应器中的顶枪喷粉精炼过程,但对于新开发的底喷粉工艺,由于底部耐火砖狭缝长、缝隙小、压损大等特点使其对粉气流的气固比、稳定性及可操作性等都有着较高的要求。粉气流的气固比过高或稳定性差都极易造成透气砖堵塞,并使喷粉系统瘫痪而造成很大的安全隐患。而目前存在的传统喷吹工艺由于控制精度底、可调节性差、脉动强烈等问题无法满足新工艺的要求。

本研究突破了超细狭缝元件中粉剂输送的关键工艺技术,开发出适用于钢包底喷粉的新型喷粉装置和自动化控制系统(图3)。试验表明喷粉系统喷吹600目的CaO、Al2O3及SiO2的混合渣粉料,粉剂的堆积密度为0.64kg/m3,除了在较低喷粉速率下的误差有所偏大外,喷粉量的实际值与理论值的整体误差率控制在8.3%内,喷粉的理论出粉量与实测值吻合较好,实现了在超细狭缝元件中精确调节、连续稳定、安全可靠的输送粉剂,粉剂流量调节准确率达90%以上,并具备底吹氩和喷粉双重精炼功能。

5、钢包底喷粉精炼过程动力学

深入研究并揭示钢包底喷粉过程各个单元现象以及各喷吹参数对其影响规律,对提高脱硫效果和效率有着至关重要的意义。建立了描述钢包底喷粉过程中多相流传输行为及精炼反应动力学模型,对钢包底喷粉过程的气泡行为、钢液湍流流场、粉粒传输和去除行为、组分元素的变化及分布进行数值仿真,用热态实验的结果对数值模拟结果的准确性进行验证,在模型得到检验和完善的基础上,进而考察工业规模钢包底喷粉过程中气-液-粉多相流传输行为和精炼脱硫效率,揭示了喷粉参数对粉剂传输和脱硫效率的影响规律,并阐明了上述各传输和反应机制的贡献和影响,为钢包底喷粉新工艺的工业化生产提供理论基础。80吨钢包底喷粉脱硫过程的模拟结果表明,喷粉量为1.5kg/t时,喷粉20min,平均硫浓度[S]由250ppm快速降低到35.6ppm,脱硫率为85.7%,其中对于钢液-粉滴、钢液-顶渣以及钢液-气泡三个脱硫反应机制而言,钢液中弥散粉滴与钢液间的脱硫反应贡献最大,即为53.36%,其次是气泡表面-钢液间的反应,即为17.66%,而顶渣-钢液界面反应贡献最小,为14.75%。

6、钢包底喷粉精炼新工艺试验

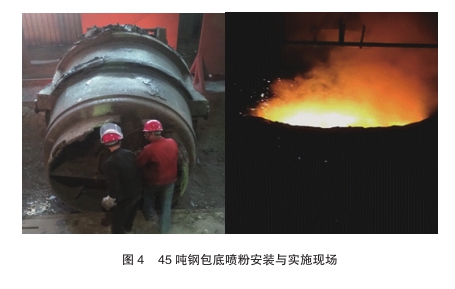

为验证钢包底喷粉元件的安全性和可行性,2015年,采用开发的钢包底喷粉元件和底喷粉新工艺装备,选择CaO基混合渣料粉作为脱硫剂,在2吨感应炉上进行了底喷粉脱硫精炼动力学热态试验,喷粉量为3kg/t时,平均脱硫率达70.3%。由于感应炉试验时炉容量小,再加上并未实行有效保护措施,钢液顶部形成了较大渣眼,影响了脱硫效率,而对于大工业规模钢包,钢液界面波动则会大大降低,而且在改进脱硫剂组分和喷吹参数后,钢液脱硫率可进一步提高,从而达到90%以上的脱硫目标。2016年,进一步完善了喷粉元件设计和工艺控制系统,成功实施了45吨工业级钢包底喷粉试验(图4),连续喷吹2炉没有发生钢包底部渗漏、管路堵塞、钢渣喷溅等现象,检验了底喷粉新工艺工业应用的可行性和可靠性,目前正在进行工业级的应用试验工作。

7、结语

钢包底喷粉精炼属于一种全新、原创冶金工艺技术,目前已解决了所涉及的渗漏、堵塞、安全、稳定、高效等关键科学与技术问题,将加速推进此新工艺的工业化应用和推广。此新工艺的开发对钢铁生产流程的变革和节能减排具有深远影响,国内企业对其工业应用充满期待。

(信息来源:世界金属导报)