东北大学“2011钢铁共性技术协同创新中心”——“先进冶炼、连铸工艺与装备技术”方向以高效低成本洁净钢冶炼和高品质连铸坯制备技术为着力点,分别向炼铁和特种冶炼领域进行了延伸,对热压铁焦新型低碳炼铁炉料制备及应用技术、高性能不锈钢制备关键技术及品种开发等进行了深入研究,开发形成了若干可持续发展的新技术。主要进展如下。

铁焦是一种新型低碳炼铁炉料,高炉使用铁焦可降低热储备区温度、提高冶炼效率、降低焦比、减少CO2排放。日本JFE钢铁公司在2012年5-6月生产2500吨铁焦。2013年在千叶厂5153 m3高炉已完成铁焦工业化试验。试验期间,铁焦使用量43kg/t HM,燃料比降低13-15kg/t HM,高炉操作稳定。从2016年开始JFE铁焦项目正式进入实证研究阶段。JFE钢铁公司、新日铁住金、神户制钢等在JFE钢铁公司西日本工厂福山地区建设了一座日产能力为300吨的实证设备,计划从2018年开始生产。目前,铁焦制备工艺主要包括传统室式焦炉和非焦炉工艺。国内对铁焦制备及应用高度关注,正加强相关关键技术的研发,但目前总体上处于实验室研究阶段。另外,《钢铁工业调整升级规划(2016-2020)》明确提出将复合铁焦新技术作为绿色改造升级发展重点的前沿储备节能减排技术。在此背景下,基于我国原燃料条件提出了热压铁焦(简写为ICHB)新型低碳炼铁炉料制备与应用新工艺,涉及热压铁焦制备与优化、热压铁焦反应性和反应后强度优化以及配加热压铁焦对高炉综合炉料熔滴性能的影响等方面的研究。

1、热压铁焦制备工艺与优化

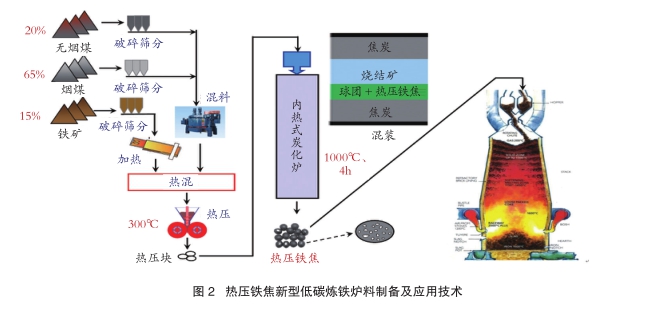

实验原料包括铁矿粉(A和B)、烟煤(A、B和C)和非粘结性煤(无烟煤)。热压铁焦制备流程是先将适宜粒度和质量比例的铁矿粉加热到一定温度后,将其与烟煤和无烟煤的混合物快速混合,铁矿作为热载体将矿煤混合物加热到设定的热压温度,随后使用自行设计的热压机进行热压成型(由于充分利用烟煤的热塑性,在未外加粘结剂的条件下使热压块具有较高强度),再使用广泛应用的内热式炭化炉进行炭化干馏处理,最终经冷却得到热压铁焦。

研究过程中,先采用单因素实验考察了主要工艺参数对热压铁焦抗压强度的影响。在单因素实验中,一定范围内热压铁焦抗压强度随着铁矿粉配比的增加先增加后降低,随烟煤配比的增加而增加,随着热压温度的升高逐渐加强,随着炭化温度的提高先降低后增加。基于抗压强度进行正交优化实验,获得适宜的热压铁焦制备工艺参数:铁矿粉A配比15%、烟煤A配比65%、无烟煤配比20%、热压温度300℃、炭化温度1000℃、炭化时间4h。在此条件下,热压铁焦抗压强度达5049N,处于相对较高水平。

2、热压铁焦反应性和反应后强度协同优化

在适宜工艺参数条件下制备的热压铁焦,反应性较高(62.41%),但反应后强度较低(10.65%),入炉后对料层透气性产生不利影响,需进一步改善其反应性和反应后强度。采用配煤和配矿等技术协同优化热压铁焦反应性和反应后强度,经配煤和配矿优化后,在15%铁矿B、55%烟煤A、10%烟煤C、20%无烟煤、300℃热压、1000℃炭化4h条件下,热压铁焦反应性为61.08%,反应后强度高达51.23%。对优化前后热压铁焦气化溶损反应后外观形貌分析可知,与优化前相比,优化后试样在气化溶损反应后大于10mm的颗粒明显增多,且颗粒尺寸较大,热压铁焦抗CO2气流侵蚀能力增强,故配煤和配矿优化技术能明显改善热压铁焦反应性和反应后强度。

3、配加热压铁焦对高炉综合炉料熔滴性能的影响

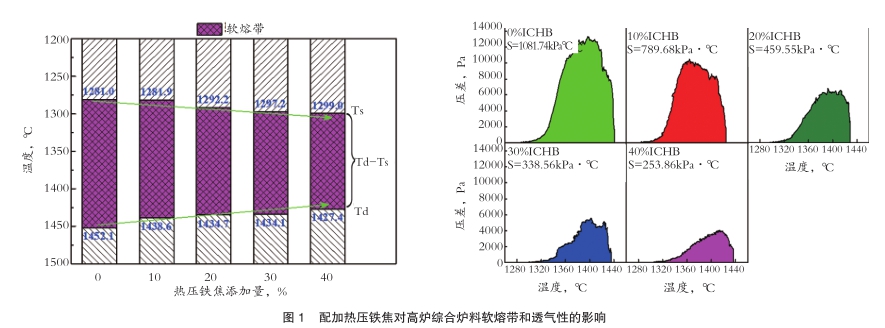

热压铁焦具有高反应性,综合炉料中添加热压铁焦可加速炉料还原,故提出了高炉综合炉料配加热压铁焦冶炼技术。在实验室条件下,进行了配加热压铁焦对高炉综合炉料熔滴性能影响的实验研究。结果表明,随着热压铁焦配比的增加,综合炉料软化开始温度T4和软化终了温度T40均降低,软化区间T40-T4逐渐加宽,从206.3℃增加到218.9℃;熔化开始温度TS逐渐增加,熔化终了温度TD逐渐降低,软化区间TD-TS逐渐收窄,从171.1℃降低到124.8℃;综合炉料软熔带逐渐变窄;滴落压差逐渐下降,但变化不大;综合炉料的滴落率先升高后降低,在热压铁焦配比为30%时达最高值40.58%;炉料熔滴性能总特征值S降低,料柱透气性得到改善。综合考虑炉料的熔滴性能,热压铁焦适宜的添加量在30%左右。图1为配加热压铁焦对高炉综合炉料软熔带和透气性的影响。随着热压铁焦添加量增加,综合炉料主要熔滴性能指标均得到改善,有利于高炉强化冶炼,该研究为热压铁焦的工业应用奠定了基础。

通过将热压铁焦制备与优化、热压铁焦反应性和反应后强度优化、高炉综合炉料配加热压铁焦低碳冶炼等创新性组合,最终形成了热压铁焦新型低碳炼铁炉料制备与应用关键技术集成,整体系统组成见图2。研究成果得到国内钢铁企业的高度关注和高度评价,目前正与某企业开展应用合作研究,在实验室研究的基础上进行热压和炭化处理工艺优化以及关键装备选型设计工作,并开展深入的工业化试验,验证实际效果。据估算,本技术投资少,应用于实际高炉后节能减排和降低成本效果显著,将使该企业高炉在国内率先使用碳铁复合炉料,从而为我国低碳高炉炼铁起到示范和推动作用。

(信息来源:世界金属导报)