2017年4月28日,中国金属学会在北京组织召开了“宽厚板连铸坯重压下关键工艺与装备技术的开发及应用”科技成果评价会。由钢铁研究总院殷瑞钰院士、中国金属学会专家委员会主任王天义教授级高工、中国冶金科工集团有限公司总工程师韩国瑞教授级高工、北京科技大学徐金梧教授、中国金属学会秘书长王新江教授级高工、北京科技大学王新华教授、首钢京唐钢铁联合有限责任公司副总经理杨春政教授级高工组成的评价委员会对成果进行综合评价。

科技成果评价会现场

“宽厚板连铸坯重压下关键工艺与装备技术的开发及应用”由唐山钢铁集团有限责任公司、东北大学、唐山中厚板材有限公司和中冶京诚工程技术有限公司共同完成,充分发挥了产学研用的协同创新优势,取得诸多重大突破,评价委员会一致认为项目整体技术已达到国际领先水平。该项目的创新性体现在:

- 针对宽厚板坯连铸重压下过程温度跨度大、应变速率高、凝固组织差异明显的特点,准确描述了宽厚板连铸坯重压下过程铸坯大变形行为与应力应变分布规律,为重压下关键工艺技术与装备研发提供了重要的理论基础;

- 研发形成了具有完全自主知识产权的宽厚板连铸坯动态连续重压下工艺技术(DSHR),主要包括:实现中心偏析与疏松同步改善的两阶段连续压下工艺、提升铸坯心部应变速率并抑制反弹的“单点+连续”重压下工艺、提升压下量向心部渗透的高效挤压变形控制技术、基于溶质偏析分布与“压力-压下量”在线校验的凝固末端在线定位技术等;

- 发明了宽厚板连铸坯重压下核心装备—增强型紧凑扇形段(ECS),其单位长度上压坯能力较常规宽厚板扇形段提升4倍以上,首次实现了宽厚板连铸坯凝固末端及完全凝固后单段压下≥18mm,多段压下≥40mm的突破,全面保障了重压下工艺的稳定、高效实施;

- 建成了首条可实现全凝固铸坯重压下的宽厚板连铸生产线,在国际上首次实现了全凝固铸坯连续、稳定大变形压下,显著提升了连铸坯中心偏析与疏松控制效果,用280mm厚连铸坯稳定轧制150mm厚满足三级探伤要求高层建筑用钢等高附加值厚板产品,形成了低压缩比生产高性能厚板产品的新流程。

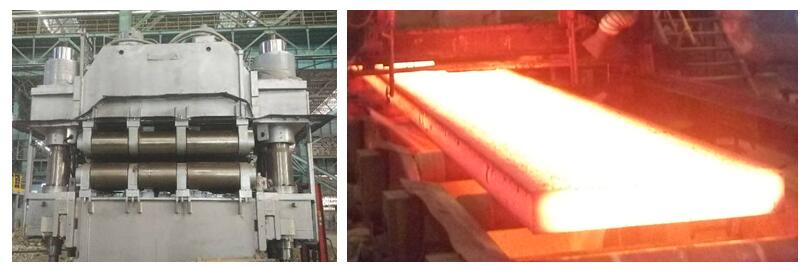

ECS扇形段 DSHR实施后连铸坯

厚板产品广泛应用于海洋工程、能源电力、石油化工、机械制造、国防军工等领域重大装备的制造,具有重要的战略意义和经济价值,目前我国厚板年产量已超过750万吨。连铸坯重压下技术通过在凝固末端与完全凝固后施加大压下量(≥10%的变形量),并充分利用铸坯内外温差超过500℃的温度梯度,实现变形量向铸坯心部的高效传递,从而有效焊合凝固缩孔、改善中心疏松,全面提升铸坯致密度与均质度,其不仅能大幅降低厚板产品的生产成本与吨钢能耗,同时可显著提高产品性能,具有良好的应用前景。